「AI研究」というと、お金持ちの大企業しかできないというイメージはありませんか?

確かに研究開発には多額の費用が掛かることもありますし、長い時間がかかることもあるでしょう。

この記事で紹介するのは、中小企業の現場でもAI研究は可能だという事例を紹介したいと思います。

※研究結果を公開することはお客様及び共同研究者の了承を得ていますが、この記事内では敢えて固有名詞は伏せさせていただいています。

GEMBAコンサルティングのコンサルティング事例一覧はこちらからご確認ください!

目次

プラスチックリサイクル造粒工程のAI化

この記事の中で紹介するのは、具体的な波形分析の手法に関する部分です。

- 「取得できるデータを活用した予測がしたい」

- 「波形分析の手法を知りたい」

という方はぜひ続きをご覧ください。

そうでない方は、「ふ~ん、こういうこともできるんだ」くらいに捉えていただいてけっこうです。

また必要なときに思い出していただければありがたいです。

簡単な事例紹介動画がありますので、こちらもご参考になさってください。

AI研究は難しいという思い込み

これをお読みの方は、「AI」と聞いてどんなものを思い浮かべますか?

- 自動運転

- Siri

- Alexa

- 画像認識

- AlphaGo(アルファ碁)

- ChatGPT

- etc…

一言で「AI」と言ってもさまざまなものがあります。

私はAIの専門家ではありませんので詳細は省かせていただきますが、AIに用いられる手法も、決定木、機械学習、深層学習などなど、たくさんの方法があります。

AIとは

AI(人工知能)とは、コンピューターやマシンに人間の知的能力を模倣させる技術や研究分野のことを指します。

ChatGPT

具体的には、人間の知能を再現するために、機械学習、深層学習、自然言語処理、画像認識などの技術を用いて、コンピューターが人間と同じような判断や行動をできるようにすることを目指しています。

しかしながら、ここではもっとシンプルに考えてみましょう。

「インプットされた情報を元に何かしらの計算や処理をして、判断した結果をしてアウトプットするもの」

と考えてみてはいかがでしょうか?

極端なことを言えば、エアコンの温度制御もAIということにします。

実際に、現在の温度を管理して設定温度に対して差があれば出力を高め、設定温度を超えていれば出力を弱めるので、実際の温度情報と設定温度の情報から判断して出力をコントロールするという点ではAIの基本的な考え方の枠組みには入ります。

製造業の現場で活用するAIは、難しく考えすぎずに、まずこのレベルから考えてみてはいかがでしょうか?

AI研究に挑んだとある中小企業A社

- 従業員数:16名

- 年間売上:2億5千万円前後

- 年間営業利益:2~5百万円

- 拠点:某地方の外れの場所

これが、実際に私とともにAI研究を実施した事業の概要です。

失礼ですが、AI研究をする超大手とは比較にならないほど小さい規模の会社ですし、手元資金も大量にはありませんし、立地も決して恵まれているとは言えません。

A社従業員も、下手をすると社長さえも、「こんなうちみたいな会社なんて。。。」と自らを卑下するような感覚にもなっていそうな雰囲気が漂っていました。

しかしながら、このような企業でもAIの研究は十分にできます。

研究費用はどうしたか

AIの研究ともなれば、数百万円は下らないと思われるでしょうが、A社が取り組んだこのAI研究に係った費用は、研究費自体では“ゼロ”円でした。

かかった費用は、

- 計測器の製作費用:25万円

- 現地実験立ち会いの旅費交通費:30万円

の合計でたったの約55万円でした。

研究は私の知り合いの大学教授を通じて、学生に研究していただきました。

論文として公開することを了承することを前提に研究費用とデータ提供の取引が成立し、結果的に研究がかかりませんでした。

いわゆる産学連携ですね。

AI研究を企業に依頼すると、研究員の工数が発生する分、当然研究費用は掛かりますし、例えば画像認識系の場合では1サンプルの研究で200万円と言われたこともありますので、この産学連携のスキームが如何に重要かが分かるかと思います。

AI研究に挑んだ効果

AI研究という最新のテクノロジーを活用することを決めてから、会社には大きく2つの側面で効果が見られました。

- 自治体の支援機関からの見る目が変わった

- 従業員のモチベーションアップ

ひとつずつ見ていきます。

1.自治体の支援機関からの見る目が変わった

AI化の研究をするに当たって、自治体が主管する補助金を活用しました。

また、その補助金を活用する前提として、経営革新計画を提出し、認定を得ました。

この過程において、まず経営革新計画を県に提出し、計画の認定を受ける作業を実施しましたが、県としてもこうした中小企業がAI研究に挑む例を見ることがなく、非常に興味津々で研究前に現場を視察に来たり、交流を持つようになりました。

そして、自治体の産業支援機関が主管する生産性向上を促進する補助金に申請した際にも、AI研究で申請する企業はこれまでになく、しかも計画として実現性が高いことを伺える構想を示せていたことで、大きな注目を浴びました。

こうして、自治体にとって目にも留まらぬ企業だったA社が、一躍県内でも注目の企業となったのです。

その結果、その他の補助金制度の案内など、積極的に交流を持とうとする動きが増えました。

2.従業員のモチベーションアップ

一方の現場の従業員は、実際に現場に計測器やPCを置いて、なにやらデータを取得しているらしい画面を目の当たりにし、「なんか最新のことをしている」という意識を持ってもらうことができました。

延いては、「自分たちの現場でも最新のITが導入できる」「今までにないAIの研究開発をしている」という前向きなマインドを持つメンバーも現れました。

これは、多少の時間はかかりましたが、自らを卑下していたとも思える雰囲気からの大きな変化でした。

AI研究の対象とデータ取得方法

冒頭の動画をご覧になっていない方のために、少し順を追って説明しましょう。

動画をご覧になった方は飛ばしていただいてけっこうです。

研究対象の工程

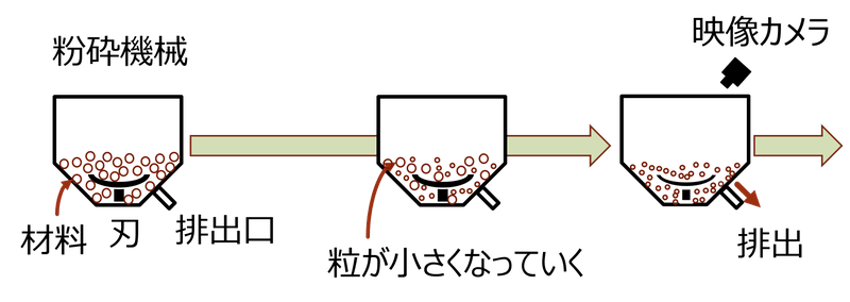

上の図は、研究対象である造粒工程の略式図です。

砕かれたプラスチックの粒が刃の回転によって攪拌にされ、攪拌時の摩擦熱で収縮し、顆粒状の製品へと姿を変えていきます。

品質の良い顆粒状となったかどうかは、取り付けられたカメラによって映し出された映像を人が見て判断していました。

1回の攪拌作業は5~10分程度なので、作業員がほぼ張り付いた状態で生産をしなければならず、作業負担が大きいポジションでもあります。

また、適切なタイミングを逃すと摩擦熱により過熱し、プラスチックがゲル状になってしまい、品質不良になってしまうことはもちろん、復旧作業のために生産を止めなければならなくなります。

過去の研究(工夫)

過去にも、この造粒作業を自動化するためにいくつか工夫をして実験も行ってきましたが、どれもうまくいきませんでした。

まず、攪拌する時間で制御する方法ですが、プラスチックのリサイクルの工程であるため、インプットとなる材料の品質や状態を安定化させることができません。

従って、処理バッチごとに適正な攪拌作業時間が異なりますので、時間による制御では製品品質は安定化させることができませんでした。

次に温度計を取り付けて、過熱温度を検知して造粒作業の終了を検知する方法です。

こちらは、造粒釜の側面に温度センサーを取り付けて実験しましたが、投入されたプラスチック片がセンサーにくっついてしまい、温度が正確に測れないことが分かりました。

また、同じく温度を見る方法では、上部から放射温度計で温度を観察する方法を実験しました。

ところが、こちらは造粒作業中に発生する蒸気により、またしても温度を正確に測定することができないことが分かり、断念しました。

これまでの研究により、一筋縄ではいかないことが分かってはいましたが、AI化をしようとするアプローチは全く別の方法でした。

回転モーターの電流値に注目

時間がダメ、温度がダメ、ではありましたが、私が現場を拝見させていただいたときに注目したのは、制御盤に表示されている電流値でした。

現場の担当者に聞くと、

「材料を投入してから最初は大きく振れて、だんだん落ち着いてきて、その後徐々に値が下がっていく」

ということを言っていました。

作業員は電流値がそのような挙動をすることを当たり前の景色のように思い、当たり前のように映像を目で見て作業終了ボタンを押していました。

この話を聞いたとき、私は、

「(電流値の挙動を解析すれば、造粒作業の終了が予測できるのではないか)」

と思いました。

そこで社長とお話しし、AI化できる可能性があること、労働力確保が困難な近い将来を見据えた生産工程の省力化は企業の存続のカギを握っていること、新しい技術を取り入れて淘汰されない人に選ばれる企業になることなど、技術的なところから中長期的な大きなビジョンまでを共有し、研究をスタートさせたのです。

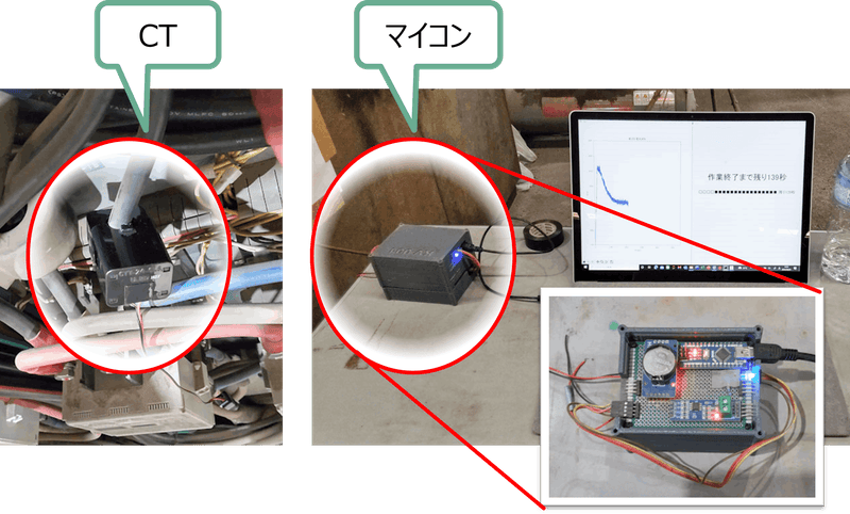

実際の計測器

技術に詳しい人が見れば、大したことはない計測器であることが分かるかと思います。

CTで制御盤内の電流計測器を取り付け、マイコンに取り込んで数字を正規化しPCにデータを送るシステムです。

私は専門的な技術者ではないので、マイコンで数値変換や電流値の実際の値などの説明は割愛します。

CTもマイコンもPCもいずれも市販のものを活用し、製作事業者に製作を依頼しました。

得られたデータ

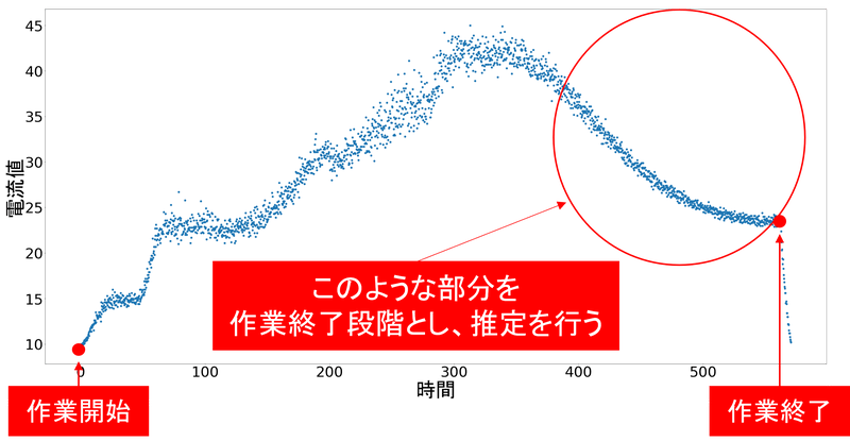

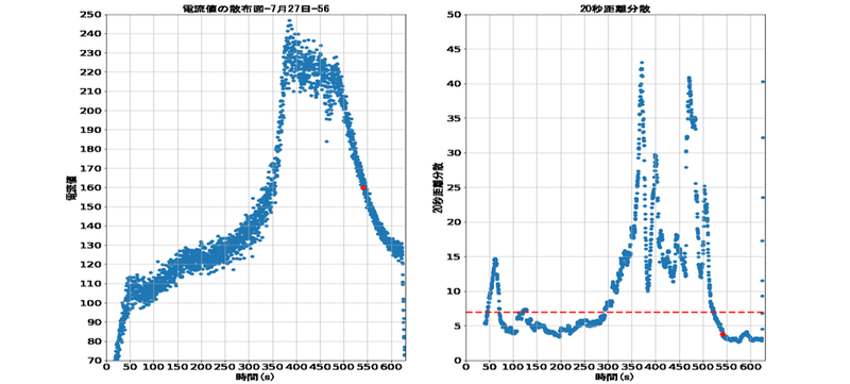

上の図は、実際に得られた電流値データを、横軸を時間軸にしてプロットしたものです。

一部例外はあるものの、通常に稼働した状態の電流値はおおよそこのような波形を示していました。

さて、ここからが本番です。

どのように解析を進めたのかを紹介していきます。

電流値解析方法

ここから先は、波形の解析手法を詳細に説明していきます。

数学や統計学に抵抗がない方は読み進められると思いますが、苦手な方は飛ばしていただいて、結論だけを読んでいただいても結構です。

解析の最初の一歩

造粒作業の終了を予測するためには、丸で囲った部分を何かしらの方法で検出できなければなりません。

このラインより上のエリアが無料で表示されます。

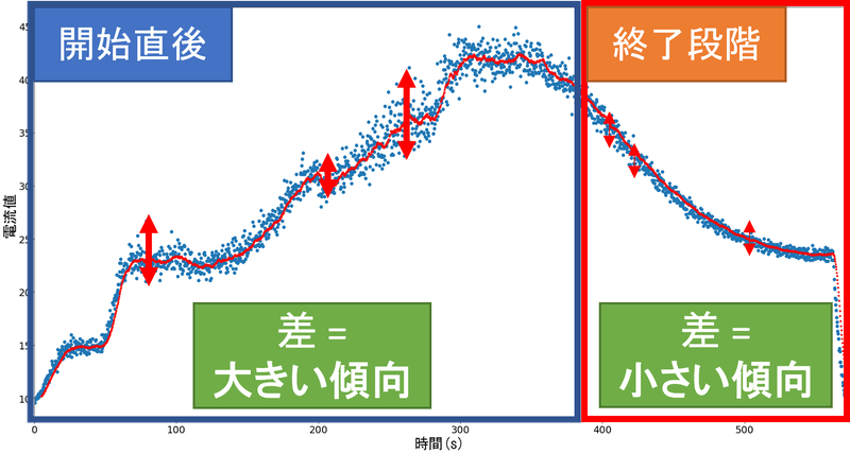

そこで、単純移動平均という分析手法を用いて計算をしてみたところ、移動平均と実際の値との差の大きさ(バラツキ)に特徴がありそうだということが分かりました。

移動平均とは、一定区間内のデータの平均値を求める方法のことです。この平均値は、一定区間ごとに更新されます。

たとえば、20日移動平均を計算する場合、最新の20日間のデータの平均値を求めます。翌日になると、最新の20日間のデータが更新され、その期間内の平均値が再計算されます。

移動平均とは

移動平均は、株価や為替レートなどの金融市場の分析に用いられることが多く、長期的なトレンドを把握するのに役立ちます。また、データの変動が大きい場合には、短期的な変動を平滑化するのにも使われます。移動平均には、単純移動平均や加重移動平均など、様々な種類があります。

ChatGPT

バラつきが大きいとは

一般的に、統計学的にバラツキを表すものとして「分散」があります。

そこでここでは、“移動平均と実際の値の差の分散”を特徴量として計算することで、そのバラツキの大きさの変化を捉えられないかと計算してみました。

特徴量とは、機械学習において、データの特徴を数値化するために抽出される要素のことです。特徴量は、データから分析に必要な情報を抽出し、機械学習アルゴリズムに入力することで、データのパターンや関係性を学習するために使われます。

特徴量とは

特徴量は、入力されるデータの種類に応じて異なる種類があります。例えば、画像データの場合、ピクセルの明るさ、色相、濃度などが特徴量となります。また、自然言語処理の場合、文書内の単語の出現頻度や文法的な構造が特徴量として抽出されます。

ChatGPT

特徴量の選択や抽出は、機械学習の性能に大きな影響を与えます。適切な特徴量を選択することで、機械学習アルゴリズムの学習速度や精度が向上する場合があります。

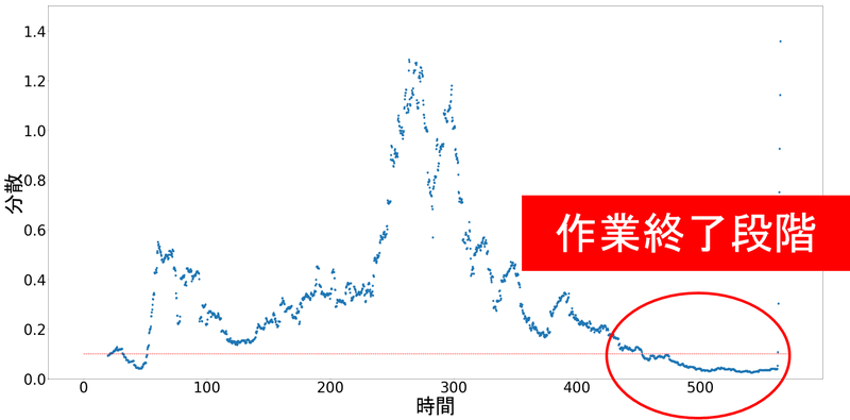

その結果が下の図です。

このグラフを見ると、造粒作業終了近くになると、一定の値よりもその値が小さくなる、つまり、バラつきが小さくなることを一定の計算値で区別することができると分かりました。

統計学的分散とは

統計学的分散とは、データの散らばり具合を表す指標の一つで、データの平均値からの偏差の二乗和をデータの個数で割ったものです。式で表すと以下の通りです。

ChatGPT

s^2 = Σ(x_i – x̄)^2 / n

ここで、s^2は統計学的分散、Σは総和を表し、x_iはi番目のデータ、x̄は全データの平均値、nはデータの個数を表します。

統計学的分散は、個々のデータが平均値からどの程度離れているかを表す指標であり、数学的に扱いやすい性質を持ちます。

また、データの散らばり具合を表す指標には、他にも標準偏差や変動係数などがあります。

攪拌作業終了判定ロジック

上記の結果から、取得した電流値と電流値の移動平均との差の分散(ややこしいかもしれませんがついてきてください💦)が一定値を下回ったときに【作業終了段階】に入ったとみなせることが分かりました。

そして、その作業終了段階に入ってから、実際には何秒後に作業終了ボタンが押されたのかを集計したデータが以下のグラフです。

実際には人が映像を見ながら判断しており、その作業終了段階の判断が必ずしも最適とは言えません。

従って、作業終了段階に入って平均の値を仮に作業終了と設定し、あとは現場での検証実験による微修正に委ねることとしました。

限界判断

この造粒作業は、適切なタイミングを逃すと摩擦熱により過熱し、プラスチックがゲル状になってしまい、品質不良になってしまうことはもちろん、復旧作業のために生産を止めなければならなくなります。と述べました。

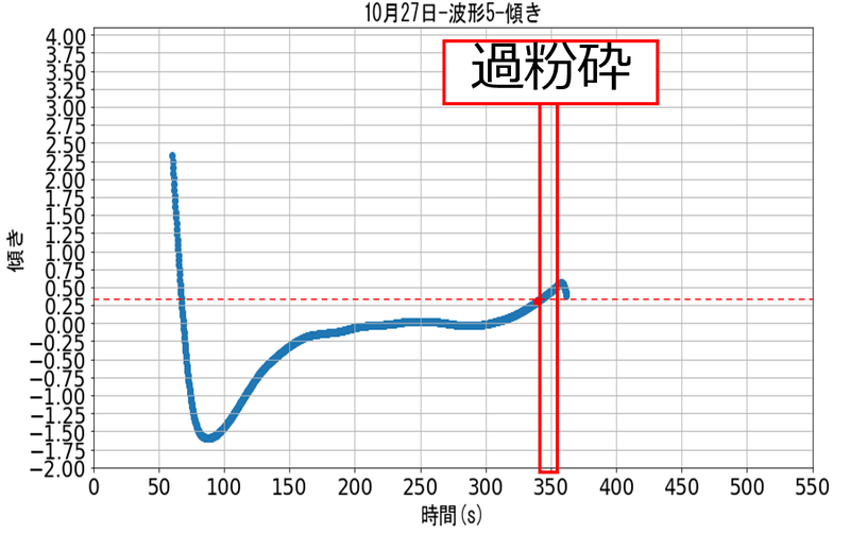

すなわち、万が一造粒作業をやり過ぎで過熱になりそうな瞬間を検知したら、強制終了をする制御も必要です。

その特徴量は、移動平均の傾きを使用することで解決しました。

この制御が可能になることにより、万が一第一の特徴量である移動平均との差の分散を検出できなくても、過熱を防ぐ強制終了をすることができ、生産を止めることはなくなります。

研究の結論

造粒作業のAI化(電流値をリアルタイムに解析することによる作業終了判断の自動化)は可能でした。

取得した一次データの単純な閾値ではなく、統計的な手法を用いた計算をすることで可能であるため、比較的容易な計算ができる人であればアルゴリズムの設計は可能であることが分かりました。

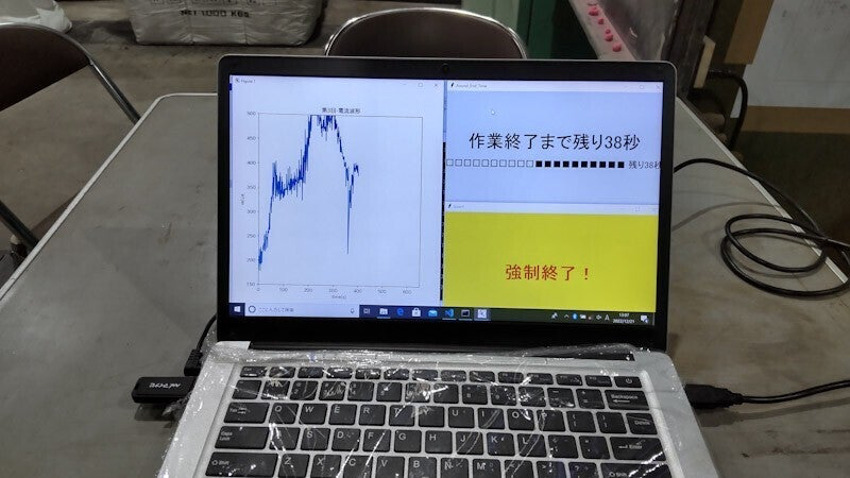

下の動画は、リアルタイムに作業終了までの時間を予測した瞬間の動画です。

作業終了予測ができた瞬間、「作業終了まで〇〇秒」という表示がされます。

また、強制終了に関しても同様に下の画像のような画面が表示されます。

システム的には、作業終了までのカウントダウンがゼロになった時点で制御をかけることもできますし、強制終了が表示された瞬間に制御をかけることもできますし、作業終了段階に入ったら大きい画面で場内の作業員わが分かるように表示をしたり音を鳴らしたりすることもできます。

電流値のリアルタイム解析によって、攪拌作業を監視する作業について、確実に省力化できることが分かりました。

おわりに

ここまでお読みいただきありがとうございます。

この記事では、AI研究は実は身近で出来るかもしれないと可能性を感じていただければありがたいです。

実際には、物品の納期や費用面や検証実験の難しさなどもあり、まだ生産システムに組み込むことはできていませんし、記事にしきれなかった内容もたくさんあります。

が、制御装置の費用が賄えて検証実験を行えれば確実に自動化は可能ですし、社長ともタイミングを計っているところです。

例えば、

- 造粒作業をする釜は実は2台あって若干の機差がある

- 造粒後の冷却装置にも制御が及ぶ

- 材料投入の制御も自動化しなければ大きな省人化にはつながらない

- 一部例外的な波形が稀に発生することがあり、制御が100%ではない

- 通常生産の造粒作業と未完成品を再造粒する再造粒工程がある

- 紹介した以外にもたくさんの特徴量を検討してトライ&エラーをした

- 全ての研究を含めて約3年弱かかった

- 計測器の製作をお願いした会社のエンジニアが退職した

- 助教が他大学に異動し、学生が大学院を卒業した

などなど、細かいことをお話すればキリがありません。

とはいえ、知恵と工夫で現場にあるデータを取得し解析すれば予測や傾向を掴むことは可能です。

是非ご自身の現場でもトライしていただき、製造業のIT活用が遅れているなどと言われないようになっていただきたいですし、私自身も何かお力になれればと思っています。

日本産業の発展のために、製造業関係の皆さまワンチームで頑張っていきましょう!

もし、AI研究をご検討されている方、自社内でAI研究の種になるものがあると思われる方がいらっしゃいましたら、遠慮なく弊社までお問い合わせください。

GEMBAコンサルティングのコンサルティング事例一覧はこちらからご確認ください!

- 製造業でコンサルタントが活用するプロジェクトマネジメント

- GEMBA SkillBridge 販売パートナー募集のお知らせ

- プレス技術 2026年1月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年12月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年11月号(日刊工業新聞社)に連載記事が掲載されました

- 製造業リーダーに求められる「できる化」の力

- プレス技術 2025年10月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年9月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年8月号(日刊工業新聞社)に連載記事が掲載されました