生産管理を徹底したい、生産でバタバタしたくない、生産効率を上げたい、など、生産管理に関する悩みは尽きません。この記事では、業務プロセスを知って生産管理の問題をあぶり出すための方法としての業務プロセス図の描き方を紹介します。

こちらの工程管理の記事と合わせてご覧になってください。

関連記事:生産管理は工程管理でうまくいく!~製造業の生産管理のコツ~

目次

生産管理の問題は複雑?

「問題がいっぱいあって、何から取り組めば良いのか。。」

「現場はみんな頑張ってるんだけど、もっと効率良くできそうな気がする。。」

「こんな道具を作ったり、こんな設備を入れればいいのは分かるんだけど本当にそれが優先順位が高いのかどうなのか。。」

弊社にはこうしたご相談がいろんな業界から寄せられます。

こうしたご相談の場合、現場で実際に働いていたり、現場を管理している方が体感的には感じている違和感を明確にすることから始めるのが弊社のコンサルティングの進め方です。

実際に現場の中で感じているこうした違和感やモヤモヤは、おおむね感覚的なものが正しいことが多いのですが、いろいろな問題に目が行ってしまったり、解決策もたくさん考えられたりするため、きちんと整理して見える化や言語化することが難しくなってしまっています。

問題の特定と解決がシンプルで簡単であれば、それはとっくに現場で解決していることですので、それほどシンプルで簡単だとは言いません。しかしながら、業務プロセスを見える形にしてメンバー間で認識を合わせられれば、問題を整理し、解決する優先順位も見えてくることが往々にしてあります。

今回は、弊社がどんな業務プロセス図を描くのかをご紹介しますが、その内容は、この記事をお読みの方でも十分に始められる簡易な描き方としていますので、ぜひ真似をしてみてください。

生産管理の問題を見つける業務プロセス図の描き方

それでは、実際の例(パイの製造工程・チョコレートケーキの製造工程)を交えて業務プロセス図の描き方を4つのステップに分けて紹介します。

STEP1:まずは作業の流れを描く

業務プロセス図は、まずは作業のフローから描きます。

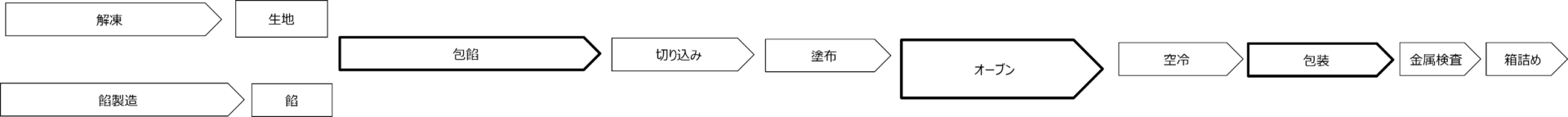

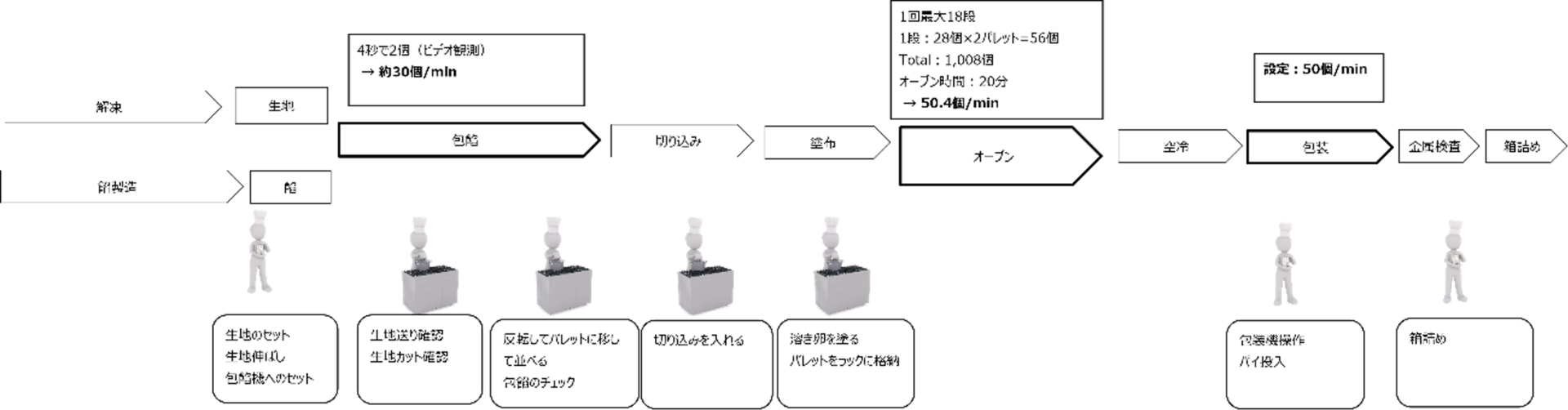

下図は、とある食品製造業でパイを製造している工程を描いた作業のフローです。

パイ製造工程の作業フロー図

解凍された生地と餡を包餡し、オーブンで焼き、包装するプロセスを表現しています。

この作業の流れを描くことが、問題を明確にする作業の骨組みとなります。

ポイントは、それなりに細かく描くことと同時に、細かく描きすぎないことです。

作業の区切り方は現場を見てからの判断になりますが、たとえば、人が配置されている作業や、設備がある場所などをヒントにしながら作業の流れを描きましょう。

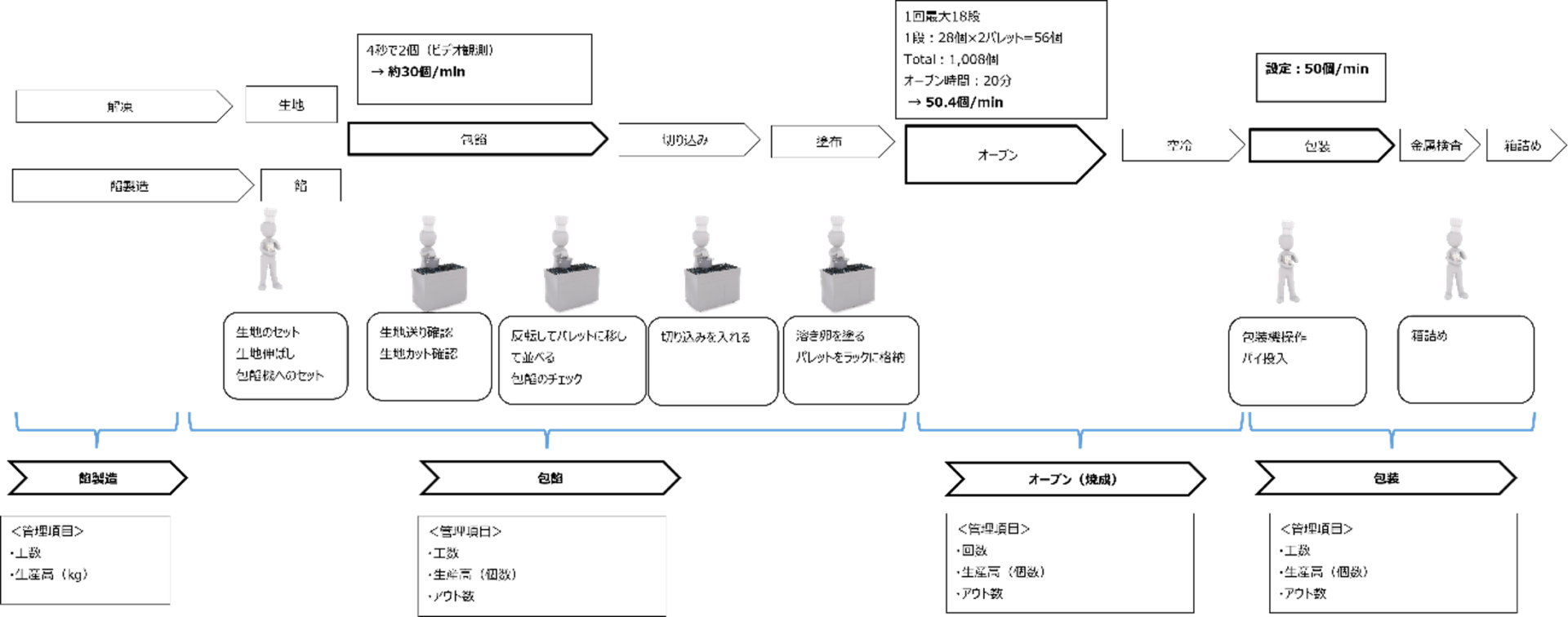

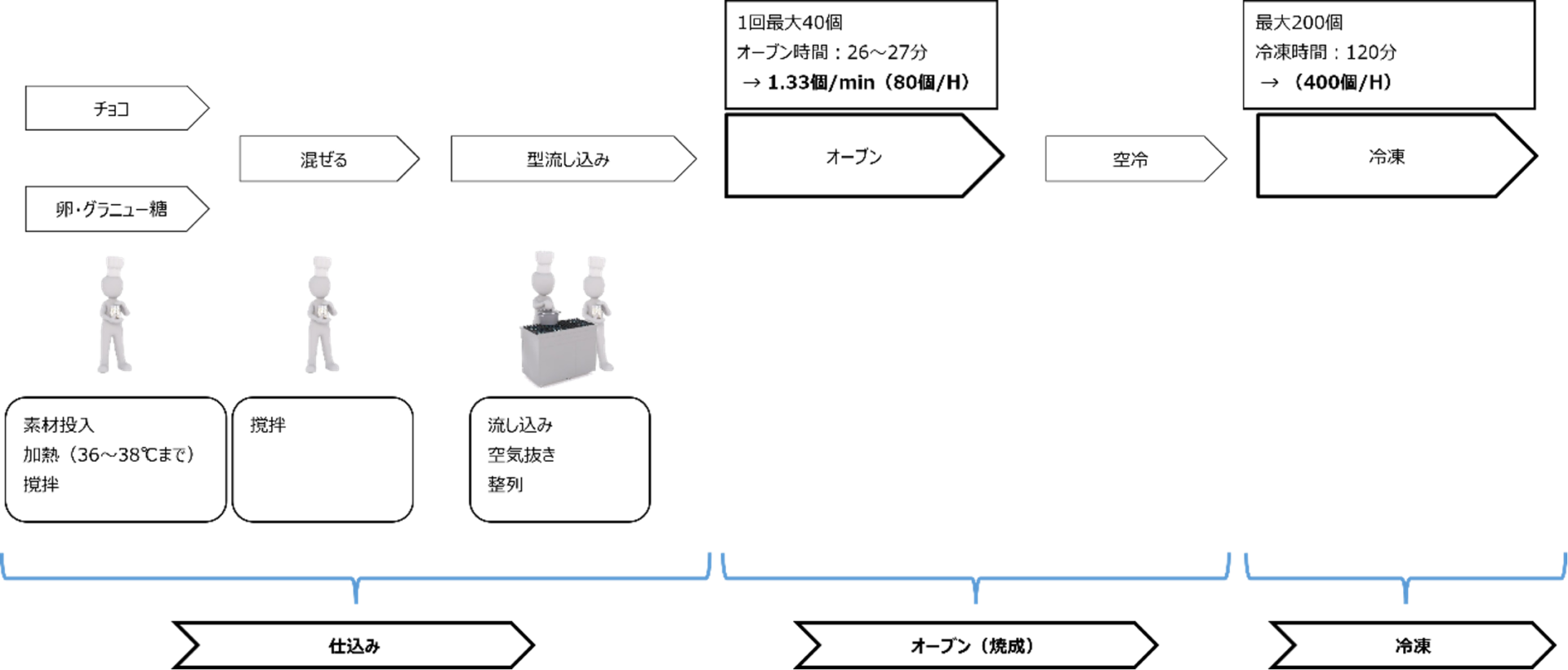

下図の例は、チョコレートケーキの製造工程を作業フロー図にしたものです。

チョコレートケーキ製造工程の作業フロー図

こちらは、短い工程ではありますが、作業の区切り方や細かさなどの参考にしてください。

図で見るとたったこれだけの作業ですが、慣れないとなかなかできないことも多いです。弊社が支援してきた経験では、自分たちではなかなか描けなかったり、自信をもって作図できないお客様が7割程度はいらっしゃいますので、描けないからと言って特別何かに劣っているなどのご心配は無用です。

その場合は遠慮なく弊社にご相談ください。

STEP2:ポイントとなる設備の速度を知る

作業フロー図を描いたら、次は生産性のポイントになる設備などのスピードなどの情報をまとめます。

設備によって、設定値が明確に分かるものはその設定値を、実測値が表示されているものは実測値をそのまま記載すれば良く、具体的な設定値が分からないものは動画などを撮影しながら観測して算出すると良いでしょう。

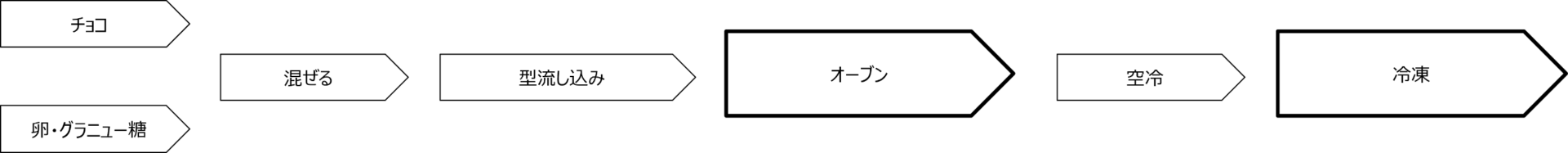

まずは、パイの製造工程の図です(数字は実際のものとは異なります)。

パイ製造工程の作業フロー図

包餡とオーブンと包装の工程がそれぞれ設備的な設定として生産速度を決めるカギを握ると思われたため、それぞれの情報を記載しています。

次に、チョコレートケーキの製造工程の図です(数字は実際のものとは異なります)。

チョコレートケーキ製造工程の作業フロー図

こちらは、オーブンと冷凍の工程が生産速度を決める大きな要素となりそうだったため、それぞれの情報を記載しています。

パイもチョコレートケーキも、それぞれポイントになりそうな工程をどのように見極めるかが一つのポイントになります。

慣れないうちはポイントが見極められなかったり、全ての工程を細かく分析しようとし過ぎて収拾がつかなくなったりすることもあるでしょう。

しかしながら、まずは設備によって一意に決められる箇所に絞って情報を書くだけでも良いと思いますので、まずは手を動かしてみるのが良いです。

STEP3:人が何の作業をしているのかを書き加える

次に、作業フロー図に沿って、配置されている人が何の作業をしているのかを書き加えていきます。

ここまで来ると、実際の作業の流れとともに、全体の工程の中でのポイントとなる工程や、人がどこに配置されて何の作業をしているのかが見えてくるため、業務プロセス図と呼ぶことにします。

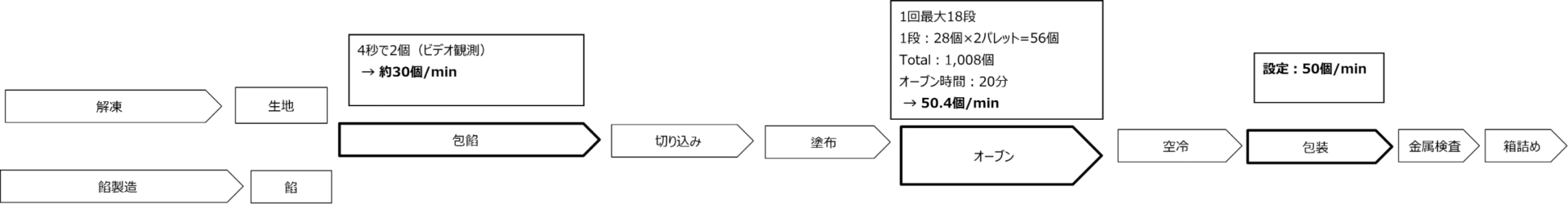

パイの製造工程は、下図のようになります(実際の工程作業とは異なる部分があります)。

パイ製造工程の業務プロセス図

ここまで描ければ、製造工程を俯瞰的に見ることができて、問題も明確化されてくるでしょう。

たとえば、このパイの製造工程の場合、オーブンをフル回転させることが最も生産量を増やすためのポイントになりますが、そのためには前工程の包餡のスピードを上げなければいけません。

そのために、包餡機の速度を上げる必要がありますが、人が行っている切り込みを入れる作業や溶き卵を塗る作業が間に合わない可能性があります。

つまり、生産性向上のための課題は包餡工程のスピードアップであり、その解決策は、人で作業の部分の増員、もしくは設備を導入しての自動化によるスピードアップとなります。

続けて、チョコレートケーキの製造工程も見てみましょう。

チョコレートケーキ製造工程の業務プロセス図

こちらも同様に、オーブンの稼働率を上げることが生産性向上のポイントになりますが、そのためには前工程の型に流し込むまでの作業を速くする必要があります。

解決策としてはやはり設備導入などによる自動化か増員が考えられます。

このように、ここまで描ければ問題をクリアにでき、みんなが同じものを見て同じ認識を持つことができ、なおかつ解決策の方向性もはっきりさせることができるのです。

STEP4:生産管理をするための工程と項目を定義する

この記事では詳細は割愛しますが、生産管理をするための工程を定義し、データを取り、改善につなげていくことが生産管理の目的の一つです。

生産管理を徹底して改善をしていくために、工程を定義することが最初に行う重要な作業です。

工程を定義した後、どのように改善につなげていくかはこちらの記事をご覧ください。

関連記事:生産管理の課題を克服!カイゼン事例とシステム導入の効果

業務プロセス全体を描いた後、全体を俯瞰的に眺めた中で、どんな括りで工程を管理するのかを決めていきます。

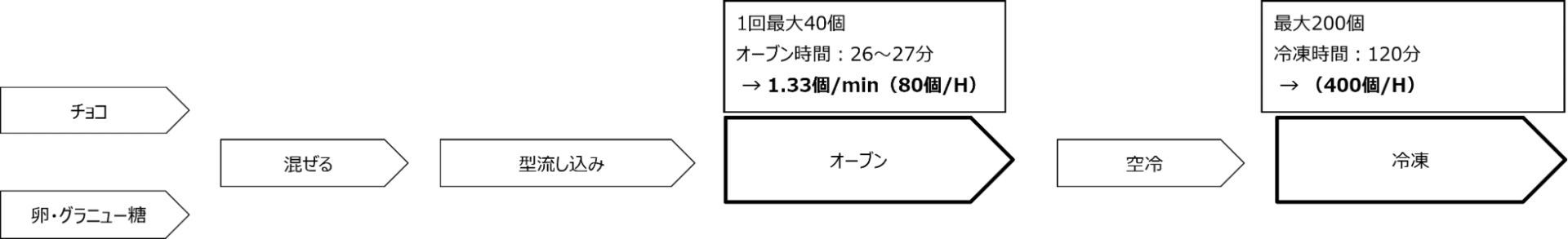

以下は、パイ製造工程に管理工程を記載した業務プロセス図です(実際のプロセスや管理項目とは異なります)。

パイ製造工程の業務プロセス図

図の下に、管理すべき工程の括りと、それぞれの工程で管理すべき項目について記載しています。

言い換えると、この工程の括りでそれぞれどんな情報を取得しておけば生産性を把握できて改善につなげられるかを定義する作業になります。

チョコレートケーキの製造工程は下図のようになります。

図の下に管理するべき工程の定義はしてありますが、管理項目はまだ記載してありません。

全体を通して、作業時間と生産数量を把握するところから始める段階であり、詳細はこれから詰めていく段階であるためです。

いずれにしても、ここまでできれば業務全体の把握が可能になり、メンバー間の認識も合わせることができるでしょう。

生産管理のための工程を定義するコツ

生産管理においては、工程の定義は“命”と言っても過言ではない重要なポイントです。

大雑把過ぎず、なおかつ細かすぎず、適切な区切りで工程を定義する必要があります。

最大のポイントは、「いきなり一発で工程を定義しようとしない」ことです。

手順としては、この記事でも紹介してきたように、やや細かい工程を定義した後に少し大きな括りに定義し直す感覚が良いでしょう。

これはデータ管理でも同じことが言えますが、細かいものをまとめることはできても、大雑把なものを分解することはできません。

従って、少し細かい単位の工程がどうなっているのかを理解した上で、管理したい項目を考慮して工程を定義することが望ましいと考えます。

おわりに

いかがでしたでしょうか。

紹介した業務プロセス図を描く作業は、業務の全体感に関する認識を共有し、問題を客観的に把握する非常に良い手段です。

ここで紹介したやり方を真似していただき、手を動かしてみるだけで問題の焦点が絞れたりすることもあるでしょう。

ただ、扱っている商品が多い場合や、製造の数量にバラつきがあったり、人によって作業スピードが違ってきたりなど、実際の現場ではいろいろな問題が複雑に絡み合っていますので、業務プロセス図をシンプルに描くことは難しいかもしれません。

そんなときは、ぜひ弊社にご相談ください。

問題が整理できずに悩んでいて、業務プロセス図の描き方にも悩んでいて、何も進まない時間はムダ以外の何物でもありません。

早い段階でご相談いただき、早い段階で問題解決に動き出しましょう!

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!