この記事では、生産管理の中で重要な原価管理と、原価管理に密接に関係している工程管理について、どのようなステップで管理をしていけば良いのかを紹介します。

既に原価管理の仕組みがある程度構築されている企業においても、改めて原理原則を確認する意味でご参考になさっていただけると幸いです。

目次

はじめに

製造業において、生産管理は製品の品質向上やコスト削減、納期の遵守など、企業の競争力を高めるために欠かせない要素です。弊社もこれまでに生産管理に関するご相談に対応してきましたが、中でも、原価管理と工程管理は、生産管理の中核を成す重要な部分だと捉えています。これらの管理手法を効果的に導入することで、生産効率を最大化し、企業の持続的な成長を実現することが可能になるのです。

原価管理と工程管理の概要

それではまず、原価管理と工程管理のそれぞれの概要と重要性について説明します。

原価管理とは、製品の製造にかかる全てのコストを把握し、効率的に管理することを指します。具体的には、材料費、人件費、製造間接費などを適切に分類し、ムダを削減することで製品の原価を最適化することです。原価管理の目的はコスト削減と利益の最大化であり、その方法として経費を直接経費と間接経費に分け、各コスト項目を詳細に分析することとされており、正確な原価管理は、価格設定や予算管理、収益性の分析に不可欠と考えられています。

しかしながら、中小企業、特に小規模事業者にとってはそこまで厳密に管理する必要があるかどうかは疑問です。

管理工数ばかりが増えてしまっては本末転倒ですので、各企業の必要に応じた管理レベルで管理できていれば良いと考えます。

その比較的簡易な原価管理の方法については、別途ご紹介していきますが、下記の価格交渉に関する記事の中で紹介している材料費とエネルギー費の区分けについては参考になりますので是非ご覧ください。

一方、工程管理は、製造プロセス全体を計画し、実行し、監視することです。各工程の進捗を管理し、標準時間と実績の差を分析・改善することで生産効率を向上させます。工程管理の目的は製造プロセスの効率化と生産性の向上であり、その方法として工程の定義、標準時間の設定、作業実績の記録と分析を行います。効率的な工程管理は、生産コストの削減と品質の安定に直結します。

この工程管理が生産管理の基本であることはこちらの記事でも紹介しているので、ぜひ参考にしてみてください。

>>生産管理は工程管理でうまくいく!~製造業の生産管理のコツ~

実は、この工程管理は原価管理にも直結しますので、この記事では、原価管理にどのように直結するのかを解説していきます。

工程管理と原価管理の連携

原価管理と工程管理は、それぞれ異なる目的を持ちながらも、相互に強く関連しています。工程管理が効率的に行われることで、製造プロセス全体のムダを減らし、生産性を向上させることができます。これにより、製品の製造コストが削減され、原価管理の目標であるコスト削減と利益の最大化に貢献します。

また、原価管理が正確に行われることで、各工程にかかるコストを詳細に把握できるため、工程管理の精度も向上します。たとえば、ある工程でのコストが高すぎると分かった場合、その原因を特定し、改善策を講じることができ、これはまさに原価管理と工程管理の目的とも合致するところです。

そもそも、工程を定義できていなければ、製造プロセス全体の中でどこにどのくらいの経営資源を投じているのか、付加価値を生んでいるのか、コストが発生しているのかなどを分析することができません。

つまり、原価管理をする前提として、工程の定義は欠かせないのです。

工程の定義と標準の設定

原価管理と工程管理(工程の定義)の関係性が重要であることを理解していただけたと思いますので、ここでは具体的に工程の定義のやり方について解説します。

下記の記事と合わせてご確認ください。

>>製造業の生産管理の問題をあぶり出す~業務プロセス図の描き方の基礎~

STEP1:現場の観察

各工程の作業内容を詳細に観察し、どのような手順で行われているかを把握します。この段階では、作業員との対話を通じて実際の作業内容を確認しながら工程の区切りを意識することが重要です。

STEP2:作業の分解

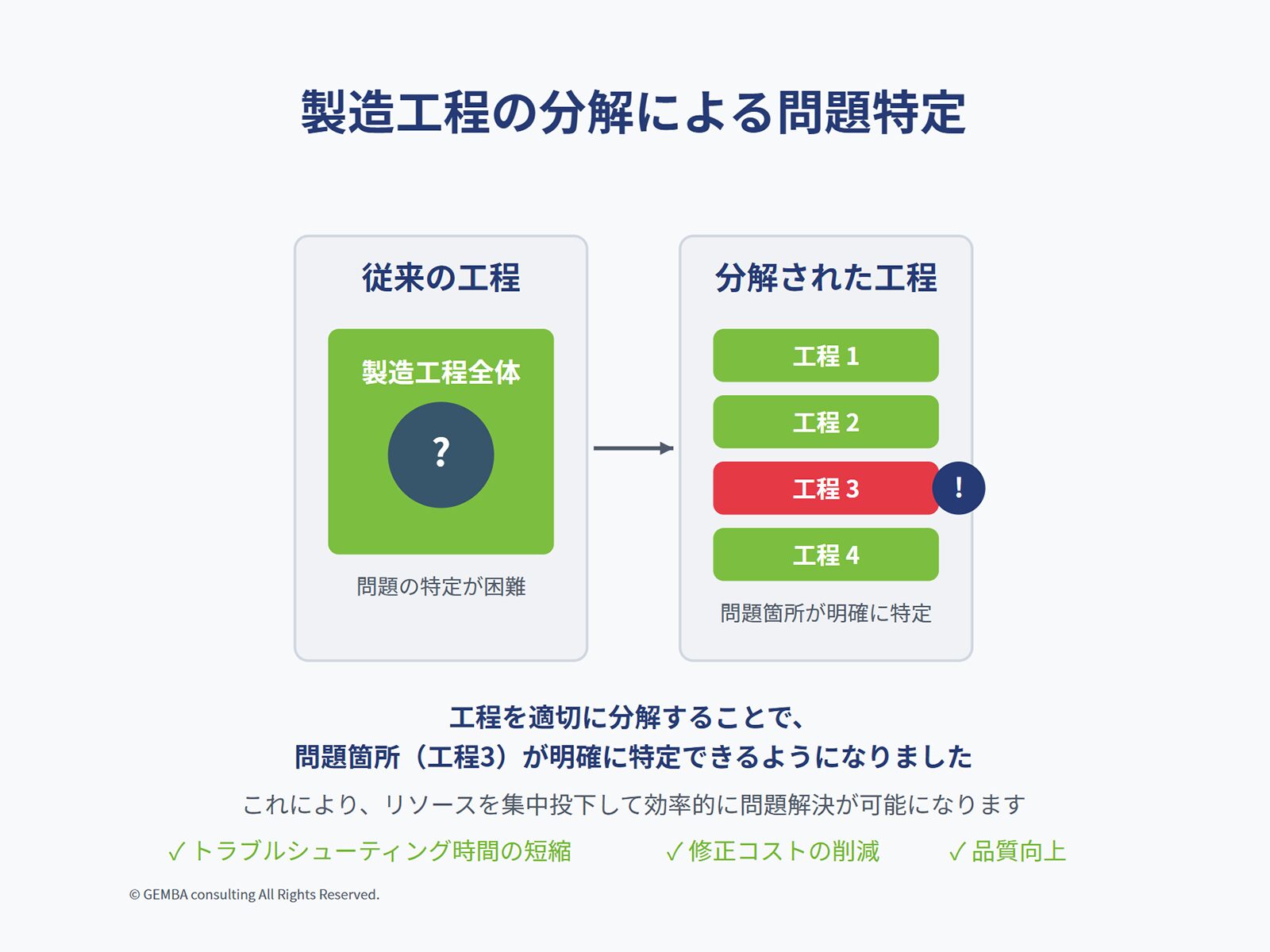

大きな工程を細かい作業に分解します。これにより、各作業の詳細な手順や必要な時間を明確にすることができます。往々にして「製造」というような大きな工程のカタマリとして認識されていることも多くありますが、なるべく細かく区切るようにすることを心がけてください。データを取り扱う際のポイントでもありますが、小さなカタマリのデータを結合したりまとめたりすることはできますが、大きなカタマリとなったデータを分解することは非常に困難です。従って、細かいカタマリになるようにしてみましょう。

STEP3:標準手順の策定

観察と分解の結果を基に、最も効率的な作業手順を標準手順として策定します。この手順は、全ての作業員が従うべき基準となるものですが、目的がマニュアル作成や作業の標準化でなく原価管理なのであれば、いったんはごく簡単かつみんなが分かる表現でも良いでしょう。

STEP4:工程の言語化と認識共有

細かく分解された工程と、その工程の言語化をして工程を定義します。そして、その定義された工程が、みんなが正しく認識できるものであることを確認しましょう。

たとえば、同じ工程名のものが複数の箇所にある場合には、確実にどちらなのかが分かるように定義しなくてはなりません。また、細かく区切って見ると名前のない工程がある場合もあります。それらについても、みんなが正しく認識できる工程の名前を付けてあげてください。

工程ごとの標準の設定

各工程が定義できたら、工程の標準を決めていきます。

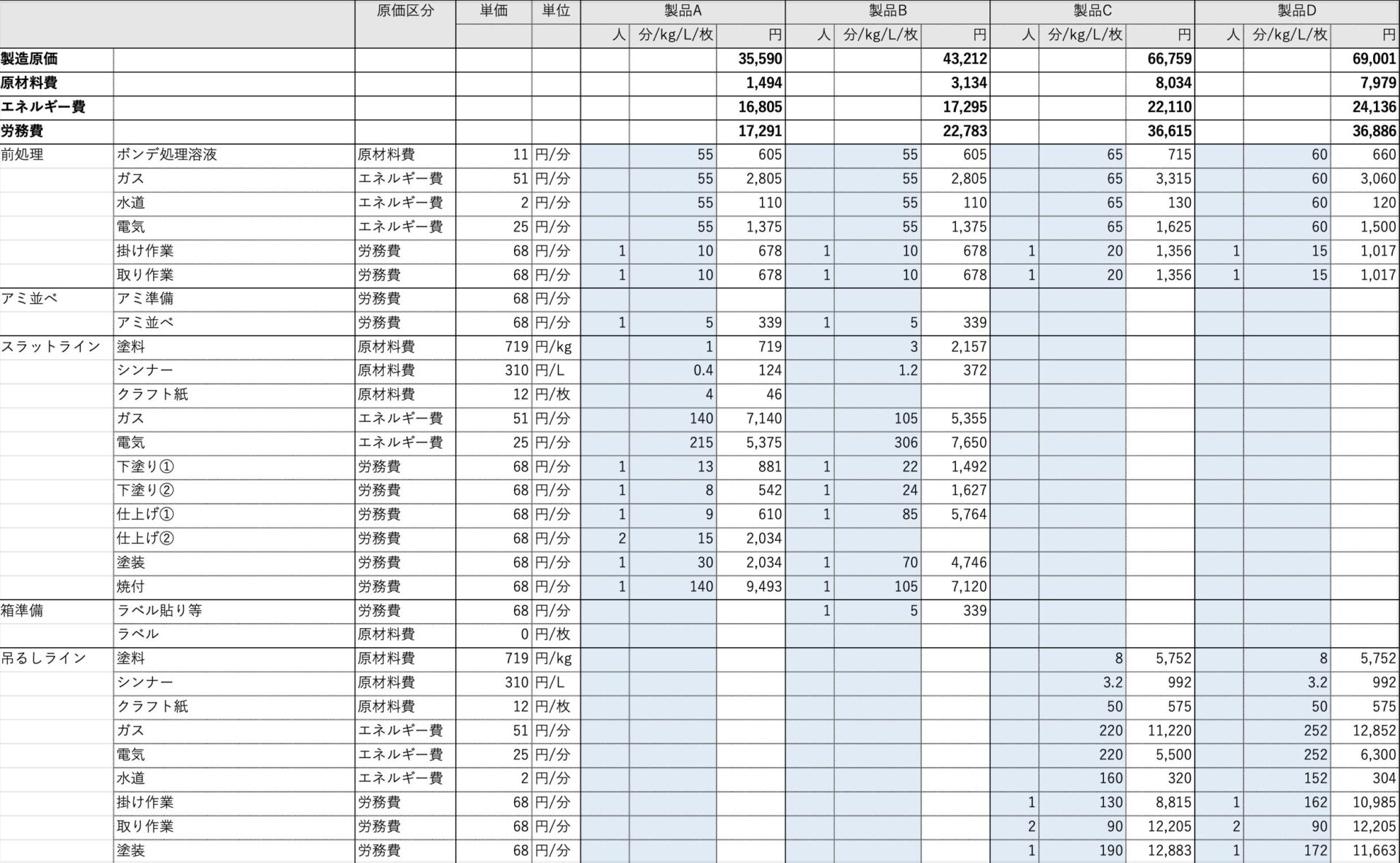

原価管理を目的とした工程管理において指す“標準”とは、標準材料使用量、標準エネルギー原価、標準作業時間、の主に3点と理解していただければ良いでしょう。

下記の表は、とある塗装工程で設定された標準の一覧表になります。

縦軸に並べた各工程において、使用する塗料などの原材料はどのくらいかかるのか、電気代やガス代などのエネルギー費はどのくらいかかるのか、人の作業はどのくらいを見込んでいるのかを製品ごとに決め、それを一覧表にしています。

上記の図は小さくて見にくい部分もあると思いますが、全体の考え方の枠組みを掴んでいただきながら、詳細について気になる方はぜひ遠慮なくお問い合わせください。

尚、この時点で設定する標準の値は、必ずしも正解でなくて構いません。さまざまなデータから推測できる概算でまずは定めてみましょう。どのように概算をして良いのか分からない場合もあるかと思いますので、その際にも遠慮なくご相談ください。

作業実績の管理と改善:実績データの記録と活用法

さて、ここまでの内容で、工程を定義して、標準を設定するところまでが完了しました。つまり、PDCAのPが完了したことになります。次に行うことはD、つまり実行と実行の記録を取ることです。

その日の作業の内容や、実際に原材料を使用した使用量、作業にかかった時間を記録していきます。

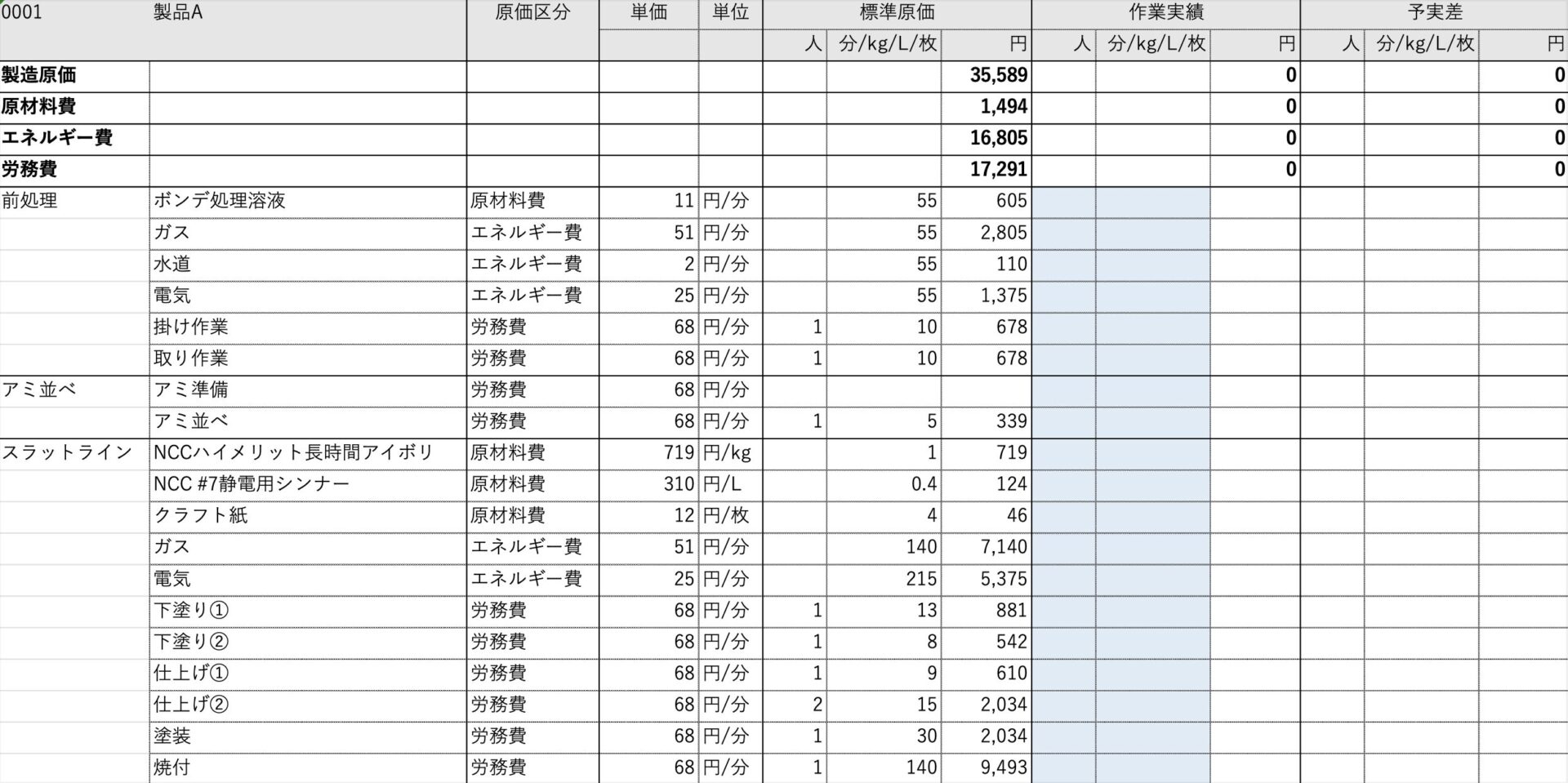

先ほどの塗装の工場においては、下記のように実績を穴埋めする表を作成しました。

この際に注意が必要なのは、記録が大変になり過ぎないことです。細かく工程を区切って管理できればそれだけ管理レベルは高くなり得られる情報も正確になりますが、記録に時間がかかり過ぎてはいけません。こうした実務上で大きな問題なく記録ができることも工程を定義する際の重要なポイントであると押さえておきましょう。

上記の表では、実績を入力したら設定された標準との差も同時に自動計算されるようにしています。

これがいわゆるPDCAのCの部分になり、この標準と実際との差を定量的に評価して、改善のポイントを定めて原価低減や利益率向上に取り組みます。

原価管理とは、標準原価を工程ごとに設定し、その工程で実際にかかった実際原価を記録して照らし合わせ、その差をカイゼンしていくことにあります。

複雑に考えすぎず、まずはこのレベルでの管理ができるようにしてみてはいかがでしょうか。

また、この記事ではExcelで作成した工程の標準の一覧表と、作業実績の管理表を示していますが、生産管理システムを使用していただいてももちろんかまいません。

留意が必要なのは、いきなり生産管理システムを導入しようとすることで本来の目的を見失わないことです。

何がやりたいのかを形にしていく作業は出来上がった生産管理システムに当てはめていくのではなく、むしろExcelで考え方を整理しながら作り上げていく方が適しているとも考えられます。

生産管理システムの導入は、どんなことがしたいのかが明確になってからでも遅くありませんので、その次のステップとして取り組むことをお勧めします。

まとめ

いかがでしたでしょうか。

原価管理でやるべきこと、原価管理と工程管理の関係性、具体的に工程管理や原価管理をどのように進めていくのか、ご理解いただけましたでしょうか。

・原価管理を複雑に考えすぎない

・工程を定義する

・工程ごとの標準を設定する

・標準と実際を比較評価する

大きくこのような流れでご理解いただければ良いかと思います。

この記事では塗装の工程を例にしてきましたが、自社においてはどのように工程を定義し、標準を設定して良いか分からない場合もあると思います。

その際には、遠慮なく弊社にご相談ください。

出来上がった生産管理システムを販売することはしない弊社ですので、御社の生産プロセスやビジネスモデルに応じて工程の定義を一緒に考え、どのように原価管理や工程管理をすることが適切で納得感があるのかを一緒に模索していきます!

関連記事はこちらから

それって生産管理の問題?【コンサルティング事例・生産管理の顧問契約事例】

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!

一緒に読んでいただきたい関連記事

- 「一元管理」のつもりが現場を止める――生産管理システムの落とし穴

- 製造業でコンサルタントが活用するプロジェクトマネジメント

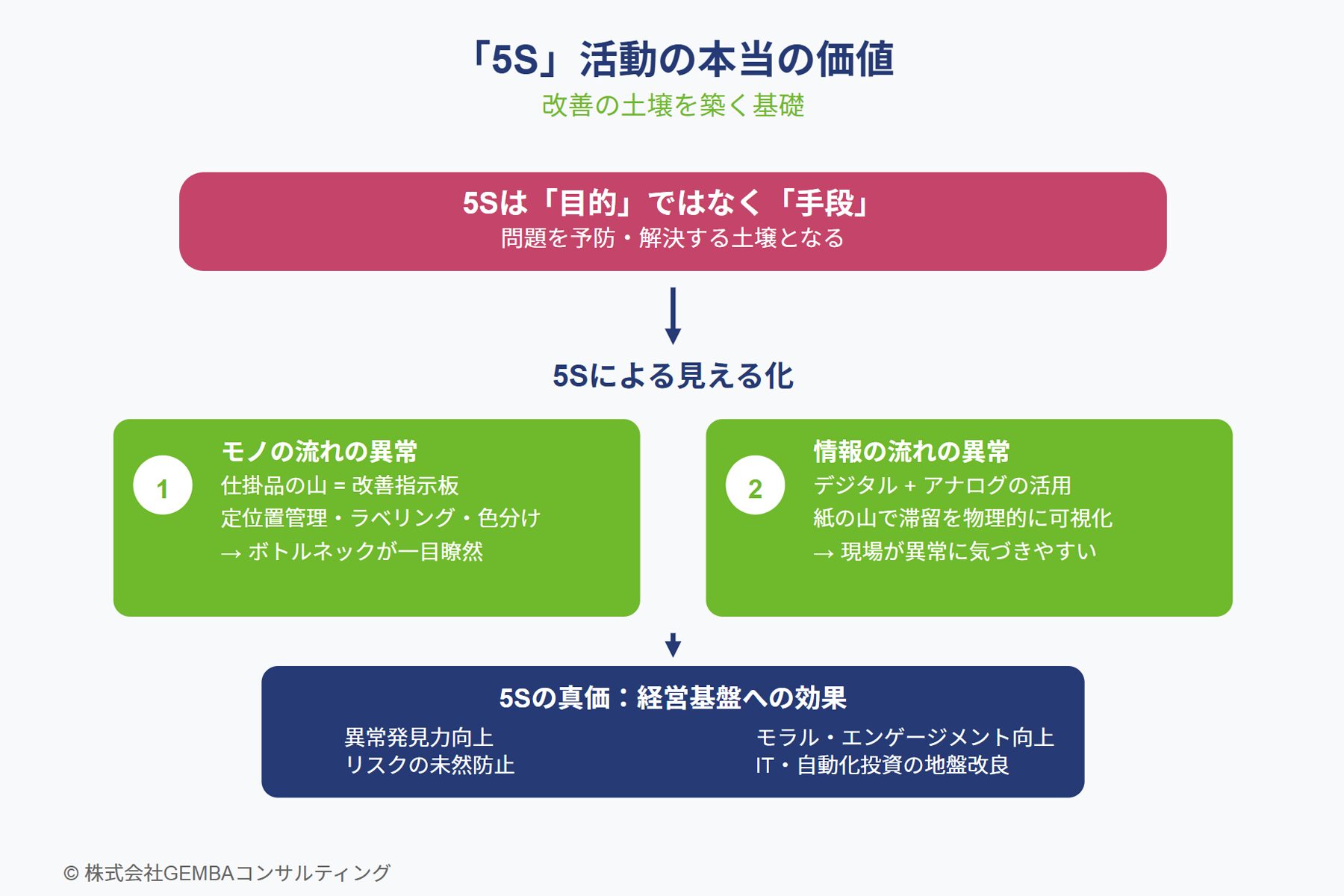

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

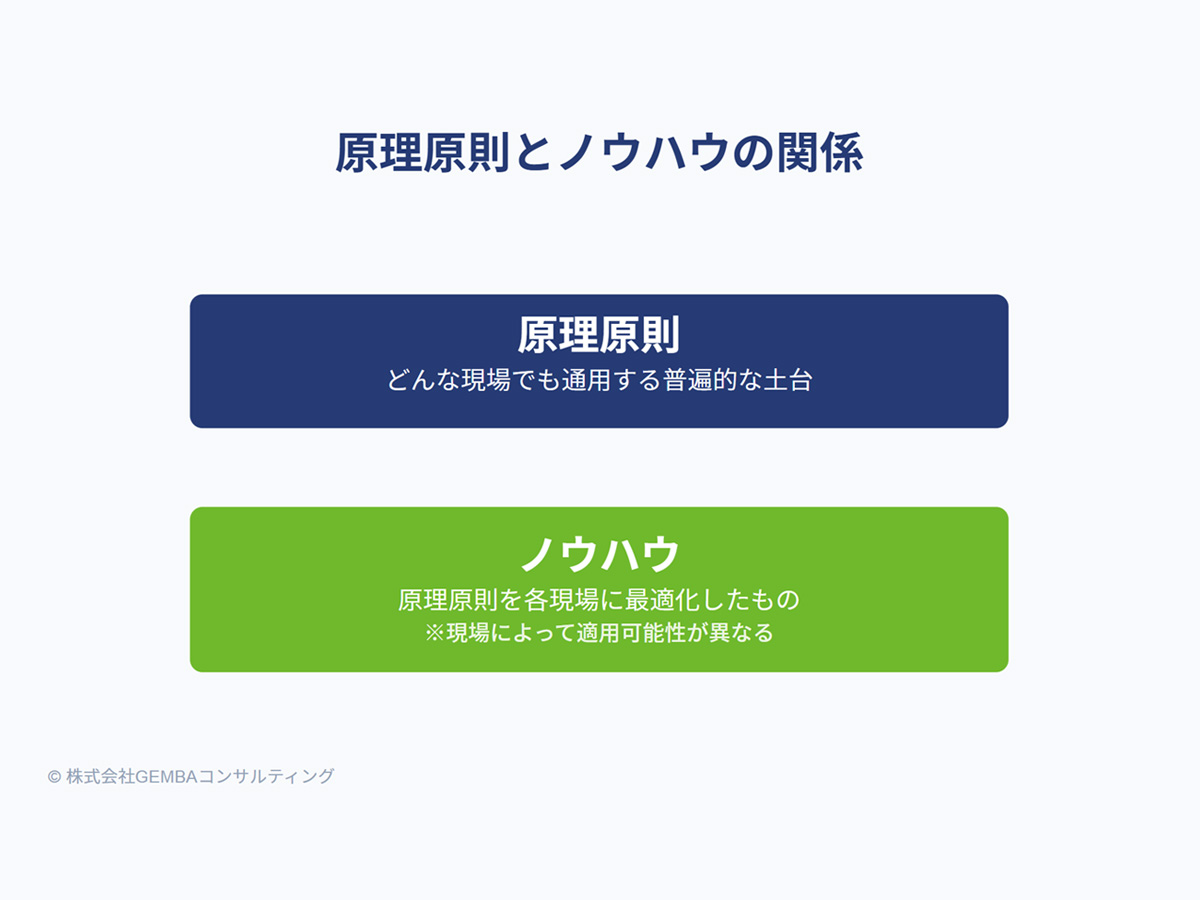

- 「原理原則だけで生産管理の成果が出ますか?」はい、出ます。

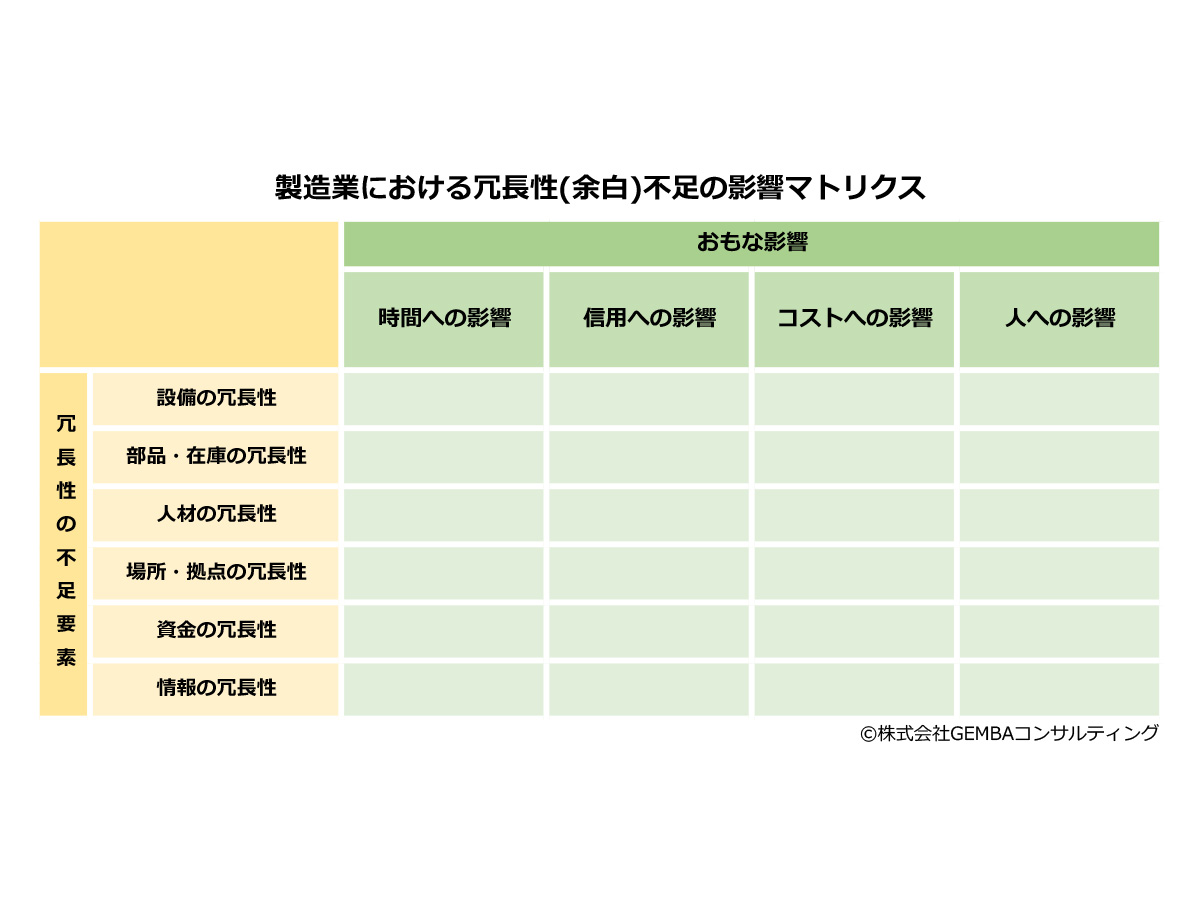

- 製造業における冗長性(余白)不足の影響マトリクス ー VUCA時代の経営リスク評価フレームワーク

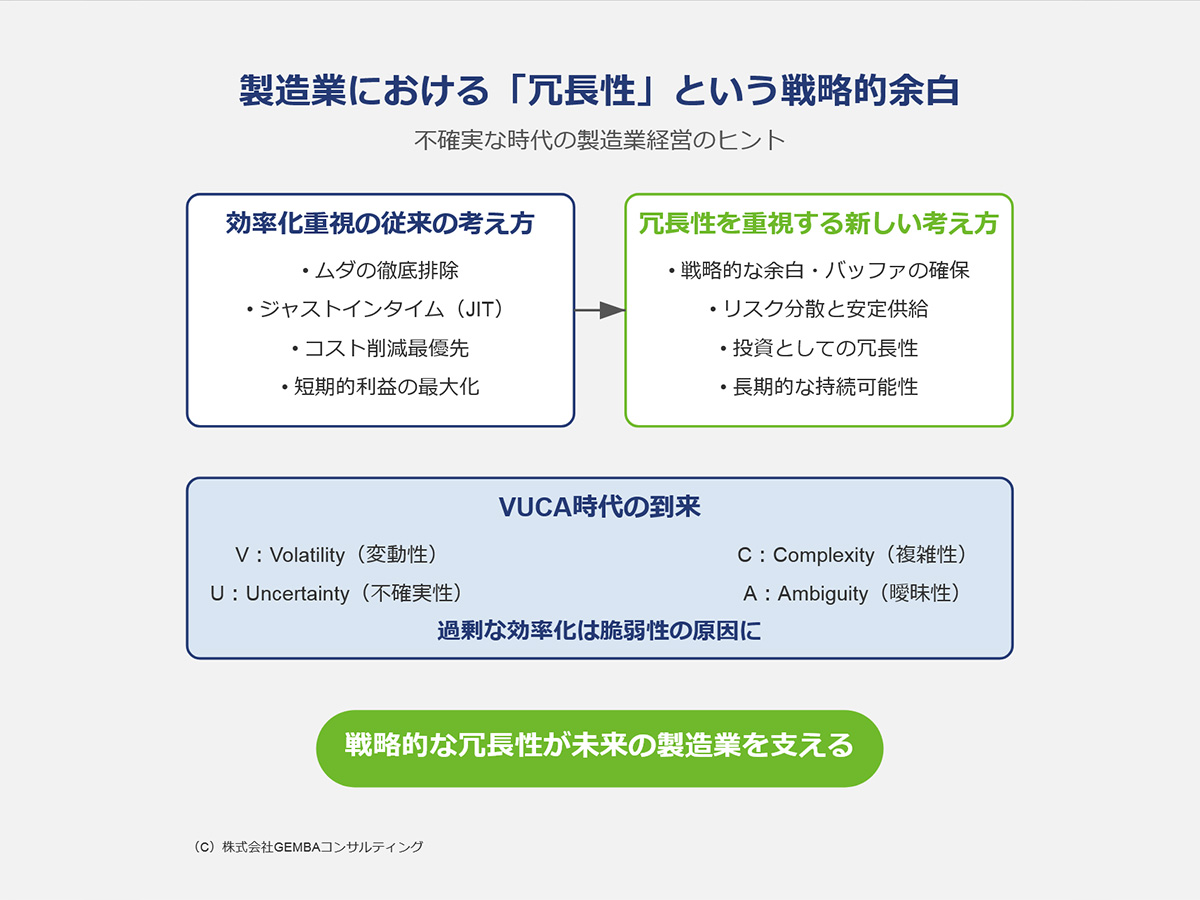

- どこまでムダを切り詰めればいいのか?製造業の「冗長性」という戦略的余白(不確実な時代の製造業経営のヒントシリーズ1)

- ISO9001審査員が解説する最新改訂情報とおすすめ記事6選

- 正しい工程管理から見直す生産管理の勘どころ(工程が10分の1に短縮した事例付き)

- 製造業がIoT導入でメンテナンス予測の最適化する方法とポイント(チェックリストあり)