「ウチは一品物だから、、、」

「あなたが思っているような改善はウチは特殊だからできない」

これは、私に限らず、コンサルタントが良く耳にするメーカー様の言葉です。

この言葉の裏には、

「今のやり方が良い」

「あなたなんかに頼らない」

という心理が含まれていると感じています。

どのように思うかはさておき、製造しているものが一品物だろうが、標準化はすることができます。

標準化というと、いわゆる“作業マニュアル”や“作業標準書”をイメージしますが、一品物を製造しているメーカーでは、“プロセスの標準化”をして経験を蓄積することが有効となります。

今回は、そんな“プロセスの標準化”について紹介していきます。

目次

一品物の生産は製品開発と同じ

“作業の標準化”というと、見込み生産の量産品をイメージするかと思います。

こうした生産形態では、如何にして1製品当たりの生産コストを下げるかが課題となりますので、作業を標準化して作業効率を向上させるとともに、教育コストも削減し、製品品質も安定化させることが重要となり、作業標準化には取り組みやすい領域であると言えます。

ところが、個別の受注生産で行う、いわゆる“一品物”を製造する工程においては、受注内容が毎回少しずつ異なったり、顧客ごとに要求が違うなど、作業の標準化はしにくいです。

むしろ、こうした個別の受注に応えていくことを強みにするのであれば、作業の標準化はしてはいけないとさえ思います。

【一品一品が新規の開発を行っている】

こう考える方が、製造工程の改善には大きく前進できると考えています。

開発プロセス設計に使われるDR(デザインレビュー)

さて、こうした個別の開発にも標準化の手法があります。

それがDR(デザインレビュー)という方法です。

このDRは、“作業の標準化”ではなく、“開発のプロセス”に注目した標準化の方法で、大手企業では比較的取り入れている企業も多いと思います。

考え方としては、ものすごく掻い摘んで言うと、

開発のプロセスを標準化し、過去の開発製品の事例を活用しながら、開発していく製品の品質を開発の過程で保証していき、フロントローディング(上流工程での不具合の潰しこみ)やコンカレントエンジニアリング(上流工程の時点から下流工程の人たちも絡む開発)を実現していく

というものです。

「一品物を扱っているから作業の標準化が向かない!」

とお考えの中小企業には、ぜひ取り入れていただきたい考え方です。

DRによるステージゲート管理

さて、このDR自体の設計は各社で異なってくるものの、その詳細がどのようなものなのかを説明するために、私が知っている事例を紹介しましょう。

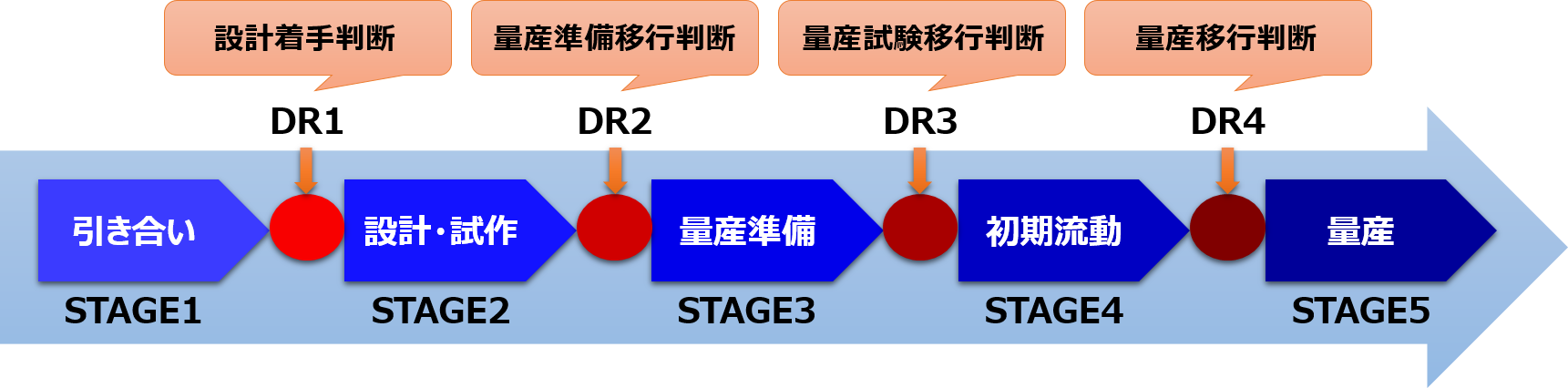

下の図を見てください。

こちらは、量産品の製品開発のオーソドックスなプロセスを描いたものです。

ポイントは、各STAGEを明確に区切り、各STAGE間にDRの“ゲート”を設けていることです。

この各ゲートにおいて、後のプロセスに進んで良いかを有識者で判断するわけです。

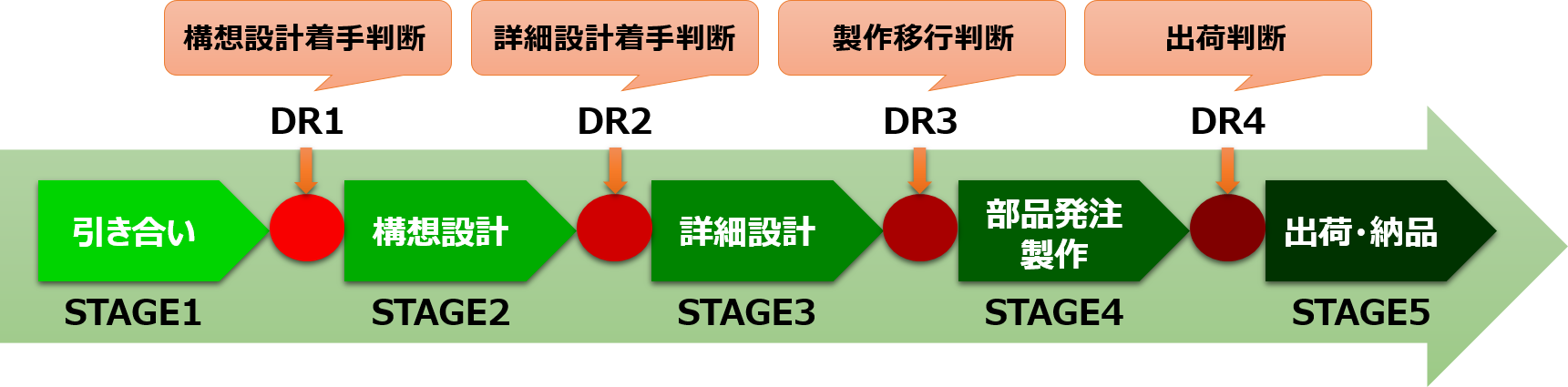

さて、今度はこのDRを一品物のプロセスに応用してみます。

下の図を見てください。

STAGEの構成は量産品とは異なるものの、引き合いを受けて出荷するまでのプロセスは同じです。

各STAGE間にゲートを設けて、後のプロセスに進んで良いのかを有識者で判断します。

「ウチは一品物だから!」

と不良を出しては修正を繰り返してしまっているメーカーは、総じてこのSTAGEとゲートの設計があいまいでグチャグチャだということが言えます。

むしろ、一品物だからこそ、何をもって後のプロセスに進んで良いのかを明確に決めておき、それぞれのゲートで誰が何を何の基準で判断するのかを予め設計しておく必要があるのです。

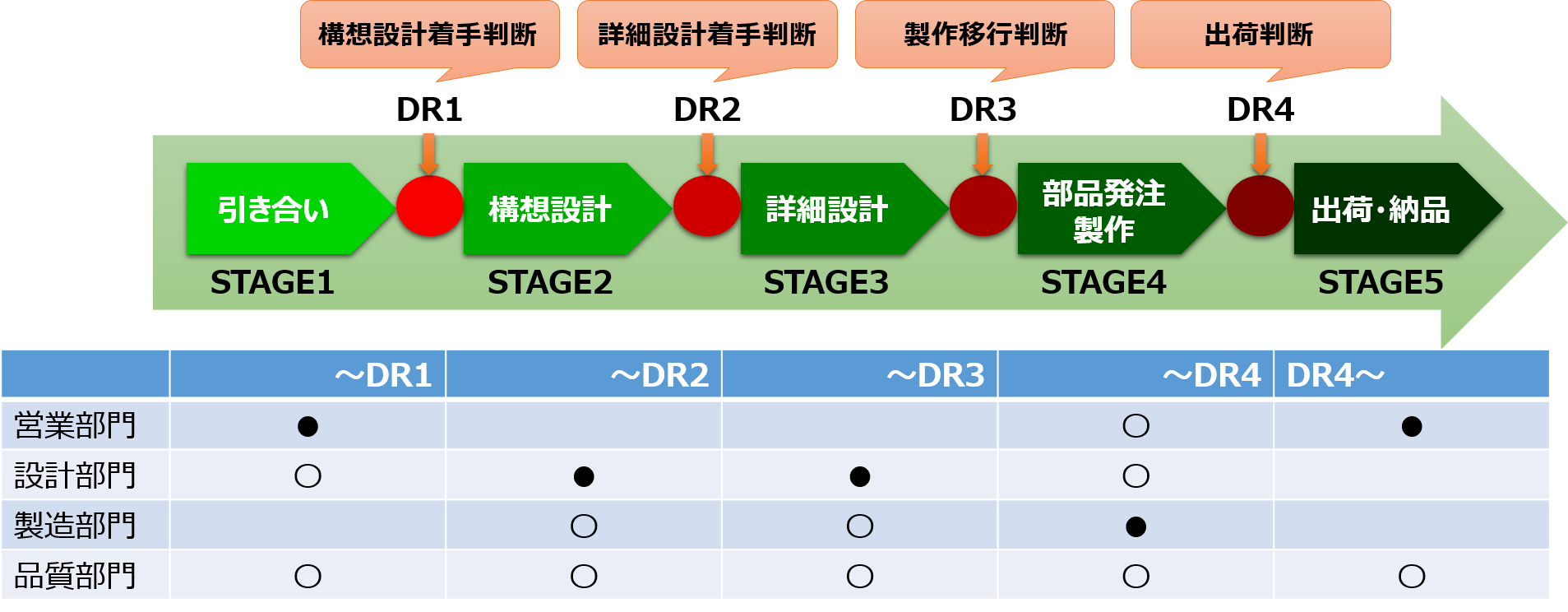

さらに、下の図を見てください。

各STAGEごとの責任部門と関係部門も明確にしておくと良いでしょう。

セクショナリズムが発生しないようにすることだけはご注意を!

ステージゲート管理のメリットとデメリット

メリット①:品質の保証ができる

上流工程から確実に各項目を管理していくことや、関係部門の有識者によるチェックによって、過去の失敗を踏まえながら、最終製品の品質を保証することができるようになります。

メリット②:スケジュール管理が容易に

今どこにいて、次のSTAGEにはいつ移行する予定で、各ゲートはいつ頃の予定で、最終製品がいつ頃になる予定なのか、予定を把握することはもちろん、生産全体のスケジュール作成を容易にします。

メリット③:製品ごとにメリハリがついた管理が可能

主管部門を明確にすることで、各担当者が携わっている製品に対して、誰がどんな業務を抱え、課題を抱えているのかが分かりやすくなります。

デメリット①:最初はプロセス進行が遅くなる可能性

各DR時になかなかチェック項目を満たすことができずに、手戻りが多くなってしまい、結果的にリードタイムが長くなってしまう懸念があります。

デメリット②:DRのための仕事をしてしまいがちになる懸念

自分の責任範疇を素早く終えたいがために、本来は顧客を見た設計・製造をしなければならないところ、目前のDRをパスするためだけの仕事をしてしまいがちです。

おわりに

ここまで、一品物の製造をしている中小メーカーにぜひ取り入れてほしい、DR(デザインレビュー)によるステージゲート管理について紹介してきました。

実際のこうしたプロセスの設計では、各DRで、

・どういった視点から計画を立て、

・それに対する実績を見て、

・どういう基準で評価していくのか

etc…

詳細は設計が必要になり、各社が取り扱っている製品の特性によってその項目は変わってきます。

手前味噌ではありますが、私はこれまでの業務経験からも、この製品開発プロセスの設計が最も得意な領域です。

一品物を取り扱う中小メーカー様、

「いつも同じような失敗を繰り返してしまっている。。」

「少しでも考え方を取り入れてみたい!」

「自社の場合はどのようなプロセス設計をすれば良いのか?」

といった方は、ぜひご連絡ください!