ごく簡単で安価なウェブシステムを開発し、社長の日常業務を改善するとともに業務プロセス全体の生産性を向上した事例です。

中小企業の社長は忙しく、業務の重要プロセスを担っていることも多いです。

結果として、社長が業務全体のボトルネックになっていることも…!?

今回は、社長がどのように忙しかったのか、そして、その忙しさをどのように解決してDXしたのか、当社のコンサルティング事例を紹介していきます。

GEMBAコンサルティングのコンサルティング事例一覧はこちらからご確認ください!

目次

よくある!?中小企業の社長の悩み

お客様からの電話や従業員からの声かけに対応しながら、本当にやりたいことに集中することが難しい、という悩みは多くの中小企業の社長にとって共通のものでしょう。

今回は、プレス機などの製造設備を囲う防音設備をオーダーメイドで製造するA社の社長が同様の問題に直面していた経験を紹介します。

社長はお客様からの問い合わせの電話が頻繁にかかっており、その内容はほとんどが得意先(X社)からのもので、古い技術に関する質問や図面に関する要望がほとんどでした。

中小企業において、社長は通常、その会社で最も詳しい人物と見なされます。

過去のプロジェクトに関する歴史を含め、昔の案件から最近の案件まで、特に複雑な問題については社長に問い合わせることが多いのです。

A社の社長は、主にオーダーメイドで製品を製造しており、見積もり作業も社長自身が行っていました。

オーダーメイド製品の見積もりには、設計要素が大きく関わるため、高度な技術力が必要で、そのため、見積もり作業はA社では社長以外に担当者がおらず、社長に依存していました。

中小企業が生き残るためには、顧客のニーズに合わせて製品をカスタマイズすることが重要です。

これは非効率に見えるかもしれませんが、実際には中小企業の強みであり、顧客から選ばれる理由にもなっています。

しかし、このアプローチは業務の属人化を招きやすいというデメリットもあります。

具体的には、A社の場合、社長の設計業務がボトルネックとなっていました。

社長は本来、設計業務に時間を割くか、他の得意先とのやり取りなどの営業活動に専念したいと考えていましたが、問い合わせの電話が多く寄せられており、業務に集中することが難しかったのです。

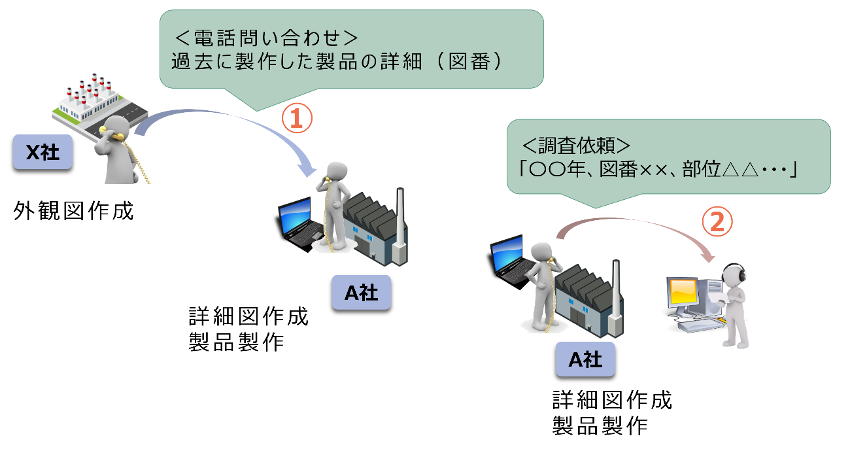

実際に主要顧客X社からかかってくる電話の内容は、

「過去の製品に関する情報を提供してほしい

「図面の有無を確認し、過去の見積もりを参考にしたい」

というものでした。

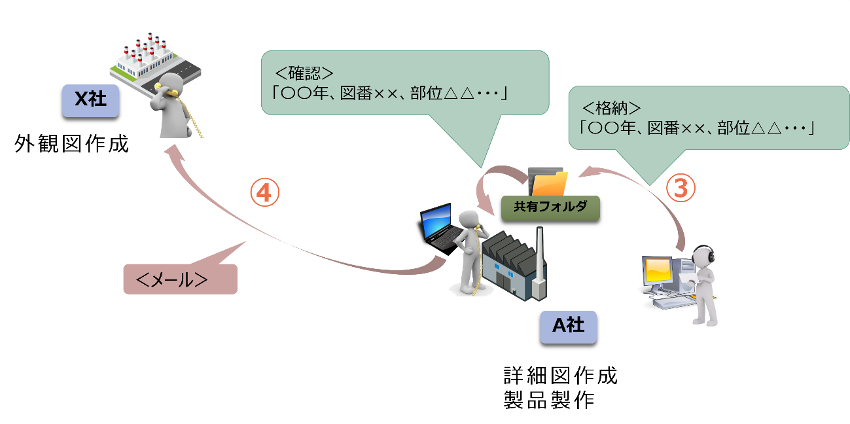

このような問い合わせが一日に多い場合、社長は平均して10件の対応を行っていました。そのたびに社長は図面を検索し、事務員に協力を仰いで共有フォルダからデータを取り出し、それをX社に送付する作業を行っていました。

X社にとっては、これらの情報がなければ設計が進められません。

そのため、社長に電話して直接問い合わせて資料を取得することが最も効率的な方法でした。

しかし、社長が常にオフィスにいるわけではなく、電話に出られないこともありました。

結果的に、X社内での製図の進捗が滞ることで、A社が受注した製品の設計が進まず、業務プロセス全体の生産性が低下する原因となっていました。

社長業務の問題と課題の整理

さて、ここでA社の問題を整理してみましょう。

最も重要な問題は、業務プロセス全体の生産性が低下していることです。

企業は多くの案件を処理し、利益を上げる使命を果たす必要がありますが、現状ではそれが実現できていません。

そのため、この問題の解決策は業務プロセス全体の生産性向上につながっていなければなりません。

この問題を詳細に分析すると、全体のプロセスにおいてボトルネックとなっていたのは社長の作業でした。

すなわち、社長自身の業務改善によって社長の作業量を減らすことが課題と言えます。

この課題の解決方法はいくつか考えられますが、今回は問い合わせの電話の対応を削減することに焦点を当てました。

問い合わせの電話を減らすためには、例えば問い合わせを社長ではなく事務員に直接行わせる方法が考えられます。

しかし、図番や製作年などの詳細な情報が必要な場合、社長でないと対応できないという課題が生じるため、このアプローチは難しいと言えます。

また、お客様にとって、社長が対応してくれることから得られる安心感も考慮すると、事務員に問い合わせを委託する方法はすぐに実行可能なものではありません。

したがって、どのような仕組みを考案したかについては、次の章で詳しく紹介します。

課題を解決する製造業DXコンサルティング

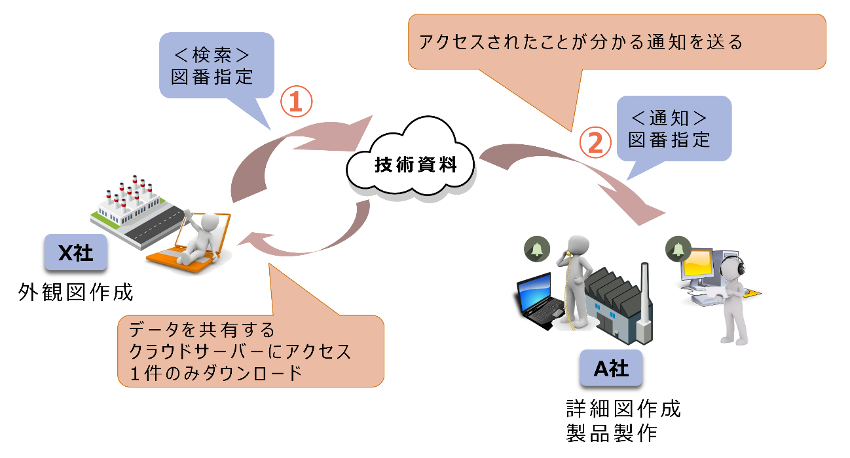

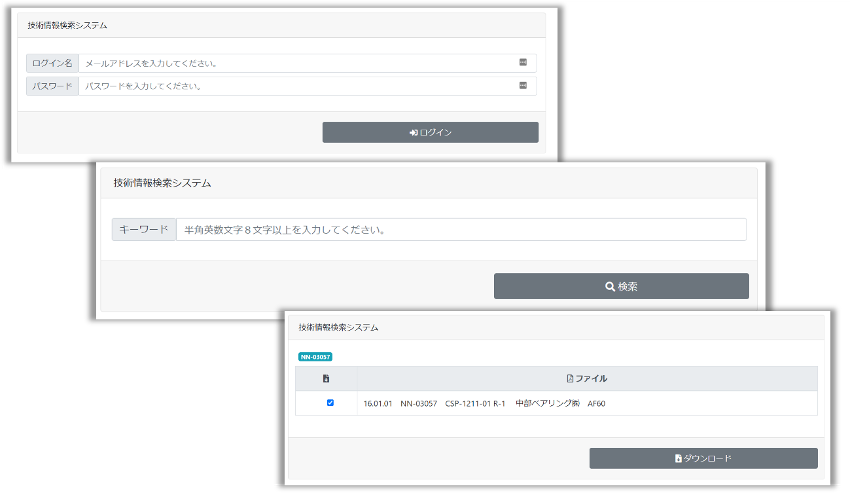

結論から申し上げると、技術情報をクラウドストレージにアップロードし、X社の設計担当者がそれをダウンロードできる仕組みを新たに構築しました。

デジタル技術を活用して業務を変革したという点では、DXと呼んでも差し支えないでしょう。

このシステムは非常にシンプルでどこにでもありそうなものに聞こえるかもしれませんが、実際には以下のような検討を経て、このシステム開発をすることがベストであるとの結論に至りました。

X社の設計担当者が必要とする情報は、実際の加工に関する情報です。

これを知るためには製作年や図番を確認し、その加工情報にたどり着く必要があります。

A社の社長は、過去に製作された製品に関するメモや図面などをすべてPDFファイルとして管理しており、図番がわかれば多くの場合、必要な情報にアクセスできる状態に整理されていました。

最初に検討したのは、共有のクラウドストレージを活用することでした。

技術情報をクラウドストレージにアップロードし、X社の設計担当者にアクセス権を付与すれば、技術情報を社長に問い合わせることなく確認できるようになります。

これにより、設計者にとっては加工情報にストレスなくアクセスでき、同時にA社社長にも負担が軽減されるという両立が実現できます。

しかし、このアプローチには大きな欠点があります。

すべての情報を共有クラウドストレージにアップロードすることは、技術情報をX社に提供してしまうことを意味します。

防音設備の外形や仕様などの設計情報はX社が持っていましたが、それを具体的にどのように加工し製作するかはA社のノウハウであり、X社に公開することはできません。

極端な例では、X社はA社からの加工情報を持って別の会社に相見積もりを依頼できてしまう可能性があり、A社の強みが開示されることになり、X社との取引が難しくなります。

技術情報の提供を制御するためには、この問題を解決する必要がありました。

そこで考案したのが、検索された情報1件のみがダウンロードできる仕組みでした。

1つの情報しかアクセスできない制約を設ければ、技術情報が盗まれる心配が少なくなります。

また、ダウンロードされた情報がA社にも届くようにすることで、何の情報がいつ何回ダウンロードされたかを把握でき、技術情報のダウンロードを抑止する要因にもなります。

当時の市場には、これらの要件を全て満たすクラウドストレージサービスは存在しなかったかもしれません。

可能性としては、さまざまなオプションを活用することで対応できるかもしれませんが、その場合、費用がかさんでしまうことが予想され、A社のような小規模事業者には難しい選択肢となるでしょう。

したがって、当社は現実を受け入れ、シンプルなシステム開発が最善の選択肢であると考えました。

DXの結果得られたもの~業務改善コンサルティングの成果~

さて、上記のシステム開発によってもたらされた成果を再度整理してみましょう。

まず、最も重要な成果として注目すべきは、A社社長への問い合わせ電話が大幅に減少したことです。

X社の設計担当者は図面にアクセスすることで、問い合わせの必要がなくなりました。

これは、設計情報へのアクセスが円滑になったことを示す重要な証拠です。

もう一つの大きな成果は、設計作業の滞りがなくなり、A社に製作図面が早く届くようになったことです。

これは、A社が製作図面を迅速に受け取り、加工に着手できるようになったことを意味し、A社の工場での待ち時間が削減されたと言えます。

結果として、待ち時間の削減が稼働時間の増加につながり、A社の業務プロセス全体の生産性が向上しました。

懸念されていた技術情報の流出についても考えてみましょう。

実際にシステムを構築し運用してみると、技術情報の漏洩や受注案件の流出とは全く逆のことが起きました。

X社の設計担当者にとっては、A社の加工情報がないと設計が進められず、新しく構築したシステムがなければ設計作業が進まないという状況になりました。

技術情報はX社に集まっており、技術情報の流出ではなく、注文がA社に集中する状況が生まれました。

一般的には「オープンイノベーション」という言葉がありますが、A社の取り組みはまさにオープンイノベーションの一例と言えるでしょう。

コロナ禍では注文数が減少し、業績も大きく落ち込みました。

しかし、このような仕組みを構築しておいたことで、受注が回復した際にはX社からの注文がA社に殺到し、現在では過去最高の業績を記録しています。

なお、このシステム開発にかかった費用はトータルで25万円でした。

もし市場にあるクラウドストレージサービスを毎月何万円も支払っていた場合、数年または数ヶ月でこの費用がかかってしまうでしょう。

中小企業、特に小規模事業者には、手頃な価格で利用できる効果的な仕組みが必要です。

小規模ながらもコスト効果の高い仕組みを活用することで、業務の内容を大きく変えることができ、デジタルトランスフォーメーション(DX)を実現できた事例と言えるでしょう。

中小企業こそDXに向いている!

当社が中小の製造業向けにコンサルティングを行う際には常々、中小企業こそデジタルトランスフォーメーション(DX)に向いていると申し上げています。

その理由は、DXの本質が変革(トランスフォーメーション)にあることであり、この変化を迅速に受け入れることができるのが中小企業だからです。

A社の事例でも、システム開発という迅速な決断がこのような成果をもたらしました。

大きな組織になると、システム導入に関する多くの稟議や効果検証が必要であり、どの部署が影響を受けるかなど、さまざまな検討が行われます。

その間に、一部の部署では効果が得られず、プロジェクトが頓挫することもよくあります。

しかし、中小企業では社長が決断を下せば、すぐに実行に移すことができます。

業務プロセス変更の影響を受ける人も少ないため、中小企業はDXに適していると言えます。

現在、日本全体でDXの実現が求められていますが、私たちは日本の99.7%を占める中小企業に対して、DXを積極的に進めることをお勧めしたいと考えています。

おわりに

社長が自由に使える時間を増やすことは、中小企業の存続と成長にとって不可欠です。

ぜひ、この記事の提案を参考にしていただき、自社の日常業務に関して煩雑な部分があれば、お気軽にご相談ください。

製造業の中で業務を実施した体験を持つ当社は、新たなシステムの構築や、コスト効果の高い仕組みの開発など、業務プロセスの再構築を通じて、貴社に最適な提案をいたします。

また、自社において、デジタルトランスフォーメーション(DX)の具体的な適用方法についてお悩みやご不明点があれば、どんな些細なことでも遠慮せずにご相談ください。

我々は、貴社に合った最適なDXソリューションをご提供するために、お手伝いさせていただきます。

GEMBAコンサルティングのコンサルティング事例一覧はこちらからご確認ください!

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!

一緒に読んでいただきたい関連記事

- 製造業でコンサルタントが活用するプロジェクトマネジメント

- GEMBA SkillBridge 販売パートナー募集のお知らせ

- プレス技術 2026年1月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年12月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年11月号(日刊工業新聞社)に連載記事が掲載されました

- 製造業リーダーに求められる「できる化」の力

- プレス技術 2025年10月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年9月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年8月号(日刊工業新聞社)に連載記事が掲載されました

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

- 【代表大原が登壇】栃木県主催「令和7(2025)年度スマートファクトリー伴走支援事業」プレセミナー

- プレス技術 2025年7月号(日刊工業新聞社)に連載記事が掲載されました