製造現場で生産性向上をさせようとする際に真っ先に考えるのが“不良率”ではないでしょうか。

ところが、製造現場で不良率を指標としていると「なかなか下がらない」「もともと少ない件数をどう削減しようか」など、マイナス面に目が行きがちで活動の行き詰まりを感じてしまいます。

そんなとき、当社では不良に着目するのではなく、正しい“良品率”を理解して現場の指標とすることで設備および生産の効率を高めようとする活動を推奨しています。

この記事では、そんな“良品率”について紹介していきます。

目次

設備稼働率の中の“良品率”の位置づけ

さて、一般的に“良品率”と聞くと、「製造した数に対する良品の割合」というイメージがあるのではないでしょうか。

しかしながら、正しい良品率とはそうではありません。

良品率とは、本来は設備稼働率の一部を表す用語で、正味稼働時間に対する価値稼働時間のことを指します。

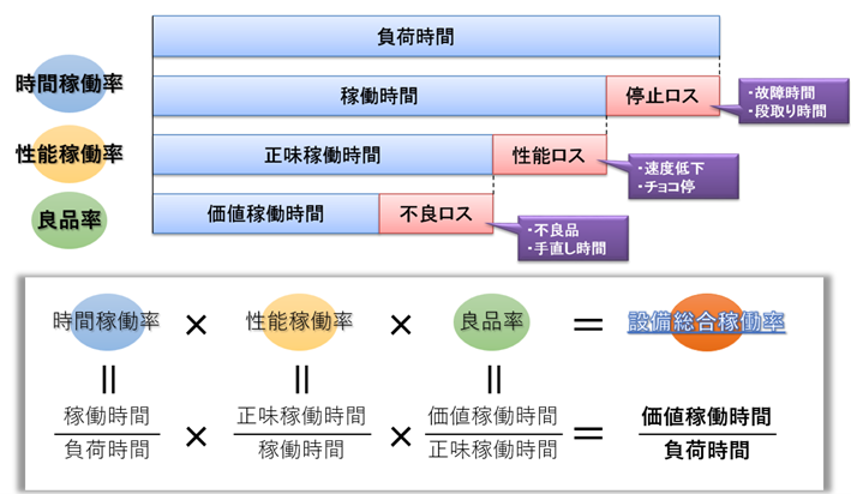

それではここで、設備稼働率の全体像を見てみましょう。

製造業で生産効率を測る場合の指標として一般的に“稼働率”と言われるものの中には、

・時間稼働率

・性能稼働率

・良品率

・設備総合稼働率

の4つの種類があります。

それでは良品率の構成要素を見ていきましょう。

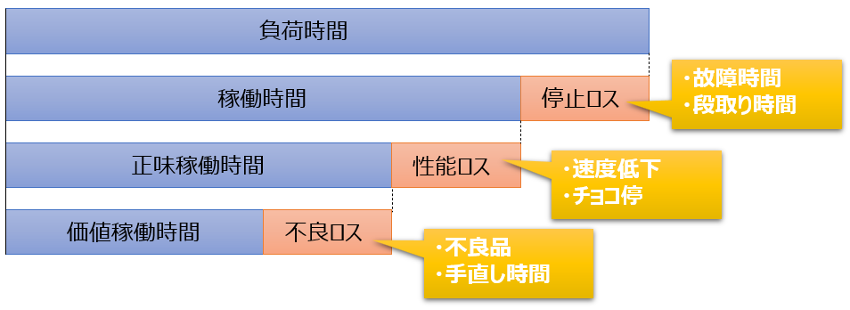

正味稼働時間

正味稼働時間とは、全体の負荷時間に対して故障などの停止ロスを差し引いた稼働時間に対して、さらに速度低下やチョコ停などの性能ロスを差し引いた時間を指します。

言い換えると、設備がしっかりと製造できていた正味の時間のことです。

ここで出てくる負荷時間、稼働時間、停止ロス、正味稼働時間については、別の記事で詳しく解説していますのでそちらをご覧ください。

不良ロス

設備稼働率を考える上での不良ロスとは、単純に不良が発生した数量のことだけを指すものではありません。

不良を製造してしまっていた時間とともに、発生した不良の手直しをしていた時間を含みます。

製造する製品によっては、発生した不良をそのまま廃棄するのではなく、手直しして再度後工程に流すものも多くあります。

そうした手直しの時間も不良ロスに含めることがポイントです。

例えば、発生した不良を手直しする際には、生産ラインとは別のエリアで設備を停めることなく行う場合もあります。

この場合、本来の設備が稼働している時間に対してトータルの時間が増えてしまうことになります。

極端なことを言えば、価値稼働時間より手直し時間の方が大きければ、良品率はマイナスの数字になることもあり得るということです。

もう一つのポイントは、単位はあくまでも“数”ではなく“時間”であるということです。

誤った認識で計算してしまうと、数をベースに良品率を計算することになりますが、そうすると手直し時間を考慮することができません。

従って、上記で紹介したように誤って認識している良品率とは明らかに違った数字になってくるため、良品率を取り扱う際にはその認識合わせには十分な注意が必要になります。

価値稼働時間

価値稼働時間とは、正味稼働時間から不良ロスを差し引いた時間のことで、“設備が価値を生んでいた時間”を指します。

先ほども言ったとおり、製造している時間よりも手直しをしている時間の方が長ければ、価値稼働時間はマイナスになってしまうのです。

製造業においては、付加価値を創造することによって利益を生んでいるという経営の基本に立ち返れば、この価値稼働時間を如何にして増やすのかを考えなければいけません。

その際、不良の発生を減らすこととともに、不良の手直しの時間を削減することが重要になってくるのです。

良品率と歩留まり率の違い

「使用した材料のうち良品になったものの割合を示す“歩留まり率”は、良品率とは何が違うんですか?」

このような質問をいただくこともあります。

この記事をここまでお読みいただけていれば、良品率と歩留まり率の違いは明確に理解できたのではないでしょうか?

一つ目のポイントは“数”と“時間”ですね。

歩留まり率は材料の重量や個数を含む数量をベースに計算します。

それに対して良品率は正味稼働時間に対する価値稼働時間を指し、時間をベースに計算します。

そして二つ目のポイントは手直しを含むか含まないかです。

歩留まり率を計算する際には、不良が発生したとしても手直しして良品になったものは良品として扱います。

それに対して良品率の計算で用いる不良ロスは、発生した不良を製造してしまっていた時間とともに、手直しをした時間をも含みます。

歩留まり率は、例えば高価な材料や貴重な資源を利用した材料などを使用する際の有効利用の度合いを示す際には適した指標であると言えますが、企業としての付加価値向上を目指す際の指標としては適していません。

場合によって、正しく使い分ける必要がありますね。

不良率ではなく良品率に着目する理由

これまでに当社が支援した企業様においては、ほぼすべての企業様で不良率を指標として品質管理活動を実施しているケースがほとんどでした。

そして、この不良率を指標とした活動は何年も前から行われていて、マンネリ化している現場も多くありました。

マンネリ化してしまう理由は長年同じ指標を掲げているからというだけではありません。

そもそも不良の発生率自体がもともと低く抑えられていて、それ以上の不良削減はもはや困難であるという状況であったり、突発的に発生する不良ばかりで個々の事象に対する対策が困難であり、どのように全体の不良率を下げていって良いのか分からない、ということが続いてしまっていることも原因でした。

そして、「不良率〇%!」と目標を毎年掲げるものの、突発的な不良によって期が始まって早々に目標達成ができなくなってしまったりしてモチベーションが下がり、「対前年比でも同じくらいだからこんなもんだよね」というあきらめムードが現場全体に漂ってしまっている現場も多くありました。

これまでに支援してきた企業様のほとんどがそんな状態でしたので、もはや不良率を指標にした品質管理活動は限界にきていると考えています。

そこで提案したいのがこの“良品率”です。

企業経営の根本に立ち返れば、価値稼働時間の増大こそが付加価値増大、すなわち利益増大に直結する最重要課題と言えます。

なかなか下がらない不良率に着目するのではなく良品率に着目して品質管理活動を行うことで、確実に対策の幅は広がりますし視野も広がります。

例えば、良品率の向上を目的にした場合には、不良数の削減は手段の一つにすぎません。

そのほか、手直し時間の削減、速度低下やチョコ停を削減することによる正味稼働時間の増加、段取り時間の削減による稼働時間の増加、そもそもの負荷時間の拡大などなど、良品率を高めるための方策はたくさんあります。

このような活動にシフトしていくことで、確実に組織の雰囲気は良くなりますし、その雰囲気に結果も伴ってきますし、現場も経営の利益構造に対する設備稼働の重要性を認識できるなどいいことずくめなのです。

良品率算出の注意点

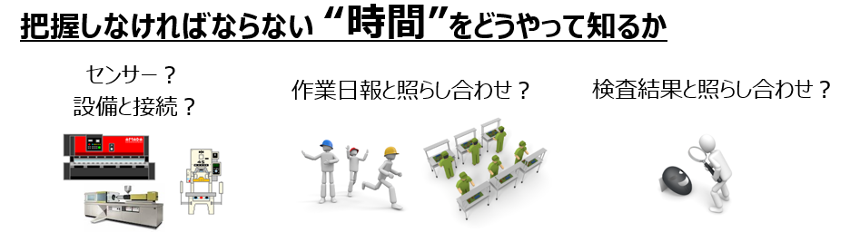

さて、当社支援先の企業様でも品質管理活動の指標を良品率に切り替えてきましたが、切り替えを進めるにあたり大きく2つの課題がありましたので、この記事をご覧の方々にはその課題を早々に解決していただきたく、ここで紹介します。

製造数と不良品数と良品数を正確に把握する

ここまで、良品率は“数”ではなく“時間”であると説明をしてきたところで、製造数と不良数と良品数を把握するというのは矛盾するようですが、実際の計算ではこの数量ももちろん重要になってきます。

良品数については製品の在庫数にもそのまま活用するため、生産管理システム上で把握していることが多いのですが、特にあるのが全体の製造数を把握していないケースです。

例えば、射出成型機やブロー成形機であれば、成型あるいは成形した数が設備に自動で記録されていたりします。

プレス機でもショット数(プレス数)を設備がカウントするバージョンのものであれば、複数の工程があったとしても何とか算出することが可能です。

ところが、旧型の設備を使用している場合や汎用機を使用しているような場合は全体の製造数が自動でカウントされることはなく、出来上がった製品数(良品数)と作業時間だけが記録されている状態となり、全体の製造数を把握することができません。

また、食品製造業などのように、粉体や液体の材料および製品を扱う場合には、例えば釜からこぼれた材料については不良品という扱いになりますが、その重量を正確に把握することができていません。

こうなってしまうと、正しく良品率を計算することができませんので、どのように全体の製造数、不良品数、良品数を把握するのかを考えておく必要があります。

作業記録のように人が入力するようなルールを運用しても良いですが、なるべく自動で取得できるデータを活用したいですね。

具体的な方法などにお困りの方はぜひご相談ください。

手直し数と手直し時間を把握する

良品率の計算には手直しを含むとお伝えしてきていますが、これが意外と厄介です。

明確に不良品を区分けして、その区分けした不良品を手直し専用ラインで手直しする仕組みが構築されていれば良いですが、そうなっていないケースの方が多いのが実態です。

なんなら、手直し作業を手直し作業と認識していないまま作業を行っていることも往々にしてあります。

金属加工の製品を考えてみましょう。

MCで加工して製品を取り出し、外観をチェックしてバリがあった場合にはバリを取って完成するとします。

その場合、バリ取りの作業は手直しなのでしょうか?それともバリ取り作業は仕上げ作業であって手直しではないのでしょうか?

このようなどちらに分類して良いのか分からないケースは多岐にわたって存在するため、一概に何を手直しとするのか定義が難しいのです。

ここで重要になってくるのが組織の方針です。

例えば、バリ取りの作業であれば加工条件の見直しで本来発生を防ぐことができると考えているならば、バリ取りの作業は手直し作業に分類します。

反対に、発生防止が困難な場合やバリ取り作業が軽度でありほぼ発生しない場合であれば通常の仕上げ作業に分類しても良いでしょう。

このような基準を各現場で方針に従って決めていくことが重要になってくるとともに、その基準に合わせた記録の取り方をしていくことが重要になってきます。

・手直し作業が当たり前の通常作業になっていないか?

・手直し作業をなくすことはできないか?

という切り口でもう一度俯瞰的に現場を見てみると良いと思います。

設備総合稼働率の向上に向けて

さて、ここまで良品率の解説をしてきましたが、設備稼働率の全体構造に目を向けると、負荷時間に対する価値稼働時間である設備総合稼働率を高めていく必要があります。

特に、人手が加わらないほぼ全自動で稼働するような設備で製造ラインが構成されている場合には、価値稼働時間が付加価値(=利益)を生んでいる時間になりますので、負荷時間に対する価値稼働時間が非常に重要な指標となってきます。

設備稼働率の全体構成の中で出てくる用語を整理すると、改善の切り口が見えてきますので改めて用語の復習と合わせて改善の方向性を考えてみましょう。

・負荷時間の増大

交代勤務制など勤務体制を見直して、最大で1日24時間まで増加させることが可能

・停止ロス削減による稼働時間の増大

設備の故障時間を減らすための定期的かつ実績を踏まえた予防保全や改良保全の実施をするとともに、内段取りの外段取り化や治具の作製などによる段取り時間の削減を実施する。

・性能ロス削減による正味稼働時間の増大

人手がボトルネックになることでの速度低下を解消するための設備開発、品質不良抑制のための速度低下を解消するための設計変更、設備スペックを最大限に発揮するためのツールの整備などを実施する。

合わせて回数と時間に着目してチョコ停の分析を実施した上で、効果的なチョコ停対策の実施をする。

・不良ロス削減による価値稼働時間の増大

不良の発生を抑制するための条件変更や設計変更、手直し時間を削減するための作業方法の標準化や治具などの開発により価値稼働時間を増大させる。

このような全体構造の中で、必ずしも不良率に固執することなく、設備稼働率全体に着目して品質管理活動をしてみてはいかがでしょうか。

おわりに

生産性向上という大きなテーマの下、各企業ではそれぞれの組織単位で指標を掲げて活動をしています。

その中で、品質目標として見えやすく理解しやすい不良率の削減を指標に掲げてしまう現場が多いこと、そして不良率削減の指標は何年も使い古されていてマンネリ化していることもあるでしょう。

そんなときには、設備の稼働時間に目を向けた良品率を活用してみるのも良いのではないでしょうか。

「うちの場合は良品率ってどのように考えたら良いのか」

「設備の稼働率を正しく把握していきたいけどどうすれば良いのか」

「データの取得をなるべく自動で行いたいがどのような方法があるか」

それぞれの現場においてお困りごとがありましたら、遠慮なくご相談ください。

データ取得装置を安価で製作するパートナー企業や取得したデータを自動で解析するソフトウェアを開発するパートナー企業もおりますので、お困りごとから課題の形成、そして課題の解決までをワンストップで対応いたします。

<関連記事>

製造業の原価管理初級編:チャージ金額を正しく計算して利益を最大化!

一緒に読んでいただきたい関連記事

- 製造業でコンサルタントが活用するプロジェクトマネジメント

- GEMBA SkillBridge 販売パートナー募集のお知らせ

- プレス技術 2026年1月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年12月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年11月号(日刊工業新聞社)に連載記事が掲載されました

- 製造業リーダーに求められる「できる化」の力

- プレス技術 2025年10月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年9月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年8月号(日刊工業新聞社)に連載記事が掲載されました

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

- 【代表大原が登壇】栃木県主催「令和7(2025)年度スマートファクトリー伴走支援事業」プレセミナー

- プレス技術 2025年7月号(日刊工業新聞社)に連載記事が掲載されました