製造業における設備の稼働は、まさに売上(稼ぎ)を作り出す重要な視点です。

昨今では、労働人口の不足、工数削減、生産効率の向上、などのさまざまな側面から、FA(Factory Automation)の促進、IoT化による設備稼働監視の自動化、AIを始めとする人が行う作業の削減など、最新のテクノロジーを活用した生産性向上が進められています。

今回は、生産効率を測る指標の中でも設備の稼働する時間に着目し、「時間稼働率」に関して少し深堀りして事例を交えて稼働率向上の方法を紹介します。

目次

時間稼働率とは

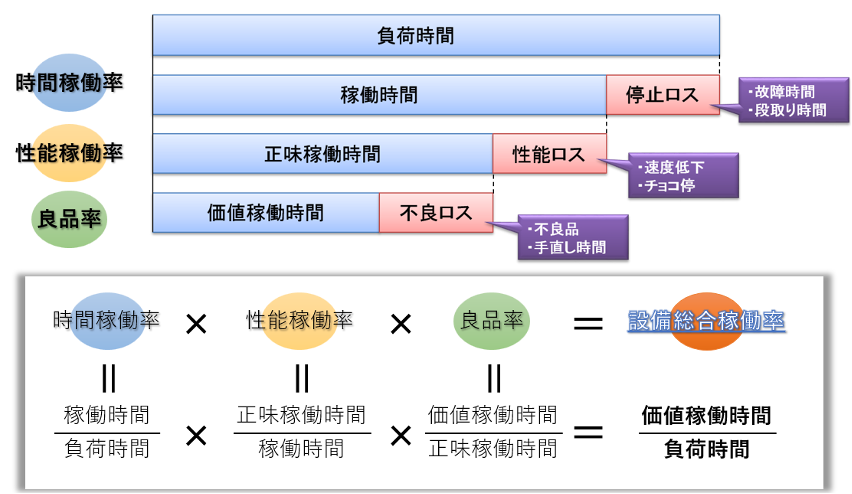

まず、時間稼働率とは、生産設備の負荷時間に対する稼働時間の割合を指します。

製造業で生産効率を測る場合の指標として一般的に“稼働率”と言われるものの中には、

・時間稼働率

・性能稼働率

・良品率

・設備総合稼働率

の4つの種類があります。

そのうち最も分かりやすいもので、生産設備が稼働している時間に着目したものを時間稼働率と呼びます。

時間稼働率の構成要素を一つずつ見ていきましょう。

負荷時間

まずは、稼働率計算時の全体の分母となる負荷時間です。

例えば、1日8時間の勤務を基本としている工場であればその生産設備の負荷時間は8時間となりますし、3交代や4交代の勤務体制で24時間稼働をしている工場であれば、その生産設備の負荷時間は24時間となります。

つまり、各工場や設備の状況によってその負荷時間は異なるのです。

例えば、通常の勤務時間は8時間だったとしても、残業などの発生によって実質的な設備の負荷時間は10時間程度になることもあります。

そういった状況も含めて、「あくまでも今の当社の基準は〇時間」と定める必要があることには注意が必要です。

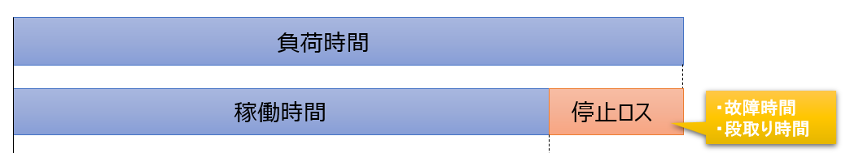

停止ロス

生産設備の全体の時間である負荷時間の中には、設備が故障していて稼働することができない時間や、加工や成形の準備や後片付けなどの段取り作業によって、生産設備が稼働していない(生産していない)時間があります。

これらのために設備が停止している時間を「停止ロス」といいます。

この停止ロスは、生産設備を比較的長く停止する必要がある場合のことを指します。

予め検討することができて生産計画に反映することができるロスとしては、設備修理のための部品の取り寄せ期間やメーカーの修理工が作業を行うまでの期間、段取り作業であれば、品種切り替えに要する工具の脱着やワークのセッティング、暖機時間、搬送ラインの調整などがありますし、一方で、生産中に設備が故障して長時間稼働させることができなくなってしまったなどの予め生産計画に反映できないロスもあります。

さらに、定期的で計画的なメンテナンスなどの時間を含む場合もありますが、メンテナンス作業を停止ロスに含むかどうか、メンテナンスはそもそも負荷時間から除外するのかなども各企業で基準を決めることとなります。

稼働時間

稼働時間とは、負荷時間から停止ロスを差し引いた時間のことで、実質的には“生産設備が製造している時間”です。

従って、如何にしてこの稼働時間を長くするか、負荷時間に対する稼働時間の割合、すなわち時間稼働率を大きくするか、が重要になるのです。

ただし、この稼働時間の中には速度低下やチョコ停、あるいは不良品を製造してしまった時間などのロスが含まれているため、必ずしもこの稼働時間だけを指標として追いかければ良いというわけではないことは覚えておきましょう。

より詳細な考え方は別の記事で紹介していきます。

いずれにしても、稼働時間を長くするためにそもそもの負荷時間を長くしたり、停止ロスを減らしたりする方向性で改善を検討することとなります。

時間稼働率算出の注意点

製造業において時間稼働率が重要な指標であることが分かったところで、実際に計算するときの注意点を見ていきます。

昨今では、注目されているIoTなどの仕組みを使って、設備の稼働している時間を自動で取ると言うこともできるようになってきています。

例えば、設備に電源が入っていた時間であれば簡単にセンサーで検出することができます。 しかしながら、設備の電源が入っていたからといって実際にそれが稼働時間だったとは限りません。

段取り作業中のために半自動で動かしている場合もありますし、暖機中で電源が入っているだけという場合もあります。

単純な電源のオン/オフだけを見るセンサーだけでは、欲しい時間稼働率というものを計測することができません。

もう一歩踏み込んで、生産設備が自動運転している時間のみを設備から検出するということも可能です。

この場合、実質的な生産設備の稼働時間を計測することができますが、最新の設備である必要があったり、センサーの新たな設置作業や検出した信号を変換するソフトウェアなども必要になりますので、それなりの費用がかかってくることも留意しておきましょう。

停止ロス削減の手段

さて、時間稼働率を高めていくためには、生産設備が停止している停止ロスを削減していくのが一つの方向性です。

そのための2つの考え方を紹介します。

停止ロス削減の考え方①:故障停止を削減する

まずは生産設備の予期しない故障を減らします。

故障によって生産が停まってしまうだけでなく、生産計画が狂ってしまうことでさまざまは方面に影響を与えることを防ぎます。

そのため、生産設備のメンテナンスを計画的に実施することが重要となります。

メンテンナンスを計画的に実施するためには、過去に実施してきた設備のメンテナンスや、過去に発生した設備の故障、改良保全などの実績をきちんと分析することが重要です。

“設備のカルテ”のように、いつ、どんなメンテナンスを実施してきたのかをしっかりと記録に残しておきましょう。

そして、メンテナンスの項目の頻度を決め、ムダのない定期的なメンテナンス計画を立てましょう。

その際、設備故障のバスタブ曲線なども意識しながら、該当の設備はどんな状況なのかも客観的に把握することも忘れてはなりません。

当社で支援する場合には、設備ごとのメンテナンスの“カルテ”を作成し、5年先までの計画を立案するようにしています。

ぜひ作成してみてください。

停止ロス削減の考え方②:段取り時間の削減

段取り時間の削減はよく知られた方法ですので、簡単に紹介させていただきますが、

- 作業の標準化

- 内段取りの外段取り化

の大きく二つがあります。

作業の標準化には、使用する道具の工場内での共通化や、セッティングの治具を製作することなどによる作業の単純化、機械などの導入による自動化などを含みます。

内段取りとは、設備を停止して段取り作業をすることを指し、一方の外段取りは、設備稼働中に作業をすることを指します。

従って、設置するワークや工具や金型、使用する材料の準備や片付けなどは、設備が自動で稼働している時間に行っていこうという活動が、内段取りの外段取り化です。

具体的な活動として当社が支援する場合には、作業工程の細分化と時間の計測を必ずします。

作業工程を細かく分解して分析し、ECRSの原則などを活用しながら「1秒でも短縮できて外段取りに置き換えられる方法はないか」と考えて作業工程を再構築していきます。

ぜひ参考にしてみてください。

時間稼働率の監視を生産効率向上につなげた事例

アルミの機械部品メーカー(A社)

A社は、NC旋盤やMCを揃えている従業員50人ほどの会社です。

主要取引先(大手産業設備メーカー)が発注先の海外移行を進める中、過去から積み上げてきた品質と納期に対する信頼によってA社が国内調達集約の拠点企業に指名され、主要取引先からの集中注文によって取引量が拡大することとなりました。

設備の稼働時間を増やしていく必要がありましたが、実際にこれまでどのくらい稼働時間があって、どのくらいの余力があるのかを正確な数字で把握していなかったため、時間稼働率を計測して余力を可視化することとしました。

生産現場はそれまでも忙しくしており、残業時間も比較的多く、少なくとも60%程度の時間稼働率には達しているであろう、そして、時間稼働率を上げられても70%程度までであろうと想定していたところ、実際に稼働時間を計測して時間稼働率を可視化した結果、保有している生産設備全体では時間稼働率が約40%という、想定を大きく下回る稼働率でした。

現場でどのようなことが起きているのかを改めて検証したところ、量産品の脱着(ひとつひとつの段取り)作業に作業員の時間がとられており、脱着する作業員がいないために稼働できていない設備が多くあることが分かりました。

そこで、新たに増加する注文の数量を踏まえて、時間稼働率を50%にする目標を掲げて、停止ロスの時間を削減するために単純な脱着作業を行うためのロボットの導入を進めました。

目標の時間稼働率を明確にすることができたため、ロボット導入による人工数の削減効果の算出とともに、投資対効果を的確に評価することができ、無事に目標を達成することができました。

- 注文が増えるけどできるんだろうか?

- 稼働率70%までなら上げられるかもしれない。。

- 計測してみたら40%しかなかった!

- 検証すると作業員の人手不足で設備が思っていた以上に停まっていた!

- 目標稼働率に向けて投資対効果試算を正確に実施した。

- 作業員が行う単純作業を機械に置き換えた(ロボット導入)。

このように、生産効率の指標として時間稼働率を活用して目標を明確にすることがプロジェクトの成功確率を高め機会損失を失くしていくのです。

プラスチックリサイクルメーカー(B社)の事例

B社は、プラスチックをリサイクルする特有の生産設備ラインを保有する従業員16名の会社です。

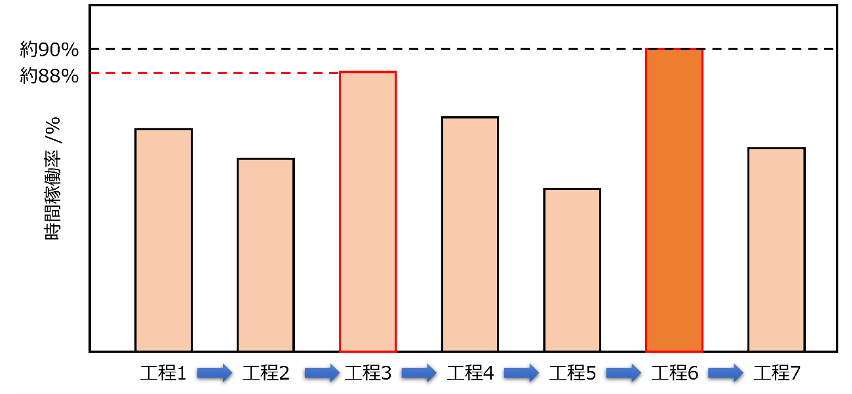

全部で7つの工程設備とそれらをつなぐ搬送設備のライン構成となっており、ライン全体の稼働自体はほぼ自動で行われています。

生産効率を高めるため、どの設備を改善してどのくらいの生産効率アップの効果があるのかが可視化できておらず、将来的な設備投資の優先順位がつけられずにいました。

ボトルネックの工程は体感的に把握しているものの、そのボトルネック工程を改良した場合に次にボトルネックになる工程がどこになるのか、そのまた次のボトルネックがどこになるのかが分からない状態です。

B社においては、すべての設備の時間稼働率をそれぞれ算出しました。

全ての生産設備の時間稼働率を実際に算出して比較してみると、ボトルネックの工程は想定通りの工程で約90%の稼働をしていましたが、次に時間稼働率が高い工程では約88%の稼働をしていました。

つまり、ボトルネックの工程を改善できたとしても、全体の稼働率としては約2%しか効率アップしないことが分かったのです。

この結果を踏まえて、設備改良の投資のタイミングを2年遅らせて、2つの工程を同時に改善することとし、同じ会社に発注することでボリュームディスカウントをしてトータルのコストを削減することができました。

- ボトルネックは分かるんだけど全体でどのくらいの効果があるの?

- 実際に計測してみたら単独の改良では2%しか効果がない!

- 同時に2つの設備改良をしないと効果が得られない!

- 同時の発注をしてボリュームディスカウントで経費削減できた。

明確な根拠あるデータを元にした投資の計画によって、確実に効果が期待できるとともに、結果的に経費削減につながることもあるのです。

稼働時間を計測する取り組み

さて、最新設備であれば比較的簡単に稼働時間を計測して時間稼働率を算出することができますが、すべての設備で稼働時間の計測が可能なわけではありません。

型式の古いものであったり、業界によってはそうした考え方が進んでいない設備も多く存在します。

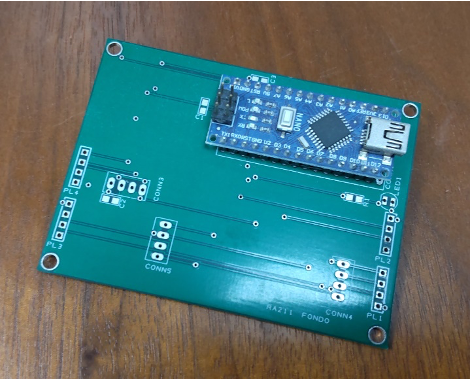

そんなときは、センサーとラズベリーパイなどを活用して安価に対応することも可能です。

例えば、電流値であればCTと呼ばれるセンサーとラズベリーパイもしくはマイコンと言われる小さいコンピュータ、それを処理して表示したりデータを蓄積するPCがあれば、信号を取得して値を変換してデータを取得することができます。

いずれも、1つ数千円から高くても数万円というものです。

自動運転になっているという信号を直接的にセンシングできることが最も良いですが、それができなかったとしても、 電流値の波形を分析することによって一つのサイクルが分かるのでそのサイクルや基準の値を分析して、自動運転で稼働しているのかどうかを判別することは可能です。

先ほどのA社の場合は電流値を分析しワンサイクルを明確にすることで稼働時間を算出しました。

最新の設備が揃っていなくても大きな投資をすることなく実際にデータを取得することは可能なのです。

おわりに

設備の時間稼働率は、生産効率を表す指標として現場でもっとも扱いやすい指標の1つです。

計測そのものも多少の専門知識は必要になるもののそれほど大変ではなく、大きな金額の投資も必要ありません。

そんな時間稼働率を実際に計測した上で、明確な目標設定としてプロジェクトに活かすことや、日々の生産の計画と実績の指標とすることで現場メンバーの意識を高めてみるなど、幅広く活用してみてはいかがでしょうか。

「ウチでいう稼働率ってどう考えれば良いの?」

「計測してみたけどどのように活用して良いか分からない」

「稼働率は分かったけど生産性向上の方法が思いつかない」

など、稼働率に関する疑問やお困りごとがありましたらぜひ当社にお問い合わせください。

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

- 「原理原則だけで生産管理の成果が出ますか?」はい、出ます。

- 製造業における冗長性(余白)不足の影響マトリクス ー VUCA時代の経営リスク評価フレームワーク

- どこまでムダを切り詰めればいいのか?製造業の「冗長性」という戦略的余白(不確実な時代の製造業経営のヒントシリーズ1)

- ISO9001審査員が解説する最新改訂情報とおすすめ記事6選

- 正しい工程管理から見直す生産管理の勘どころ(工程が10分の1に短縮した事例付き)

- 製造業がIoT導入でメンテナンス予測の最適化する方法とポイント(チェックリストあり)

- 中小製造業の収益をアップさせる秘訣:原価管理の6STEP

- 製造業運営の極意!~原価管理と工程管理で生産効率を最大化~

- 製造業の生産管理の問題をあぶり出す~業務プロセス図の描き方の基礎~

- 工場の5S活動がうまくいかない?生産性向上や意識改革できない理由を解説

- 生産管理は工程管理でうまくいく!~製造業の生産管理のコツ~