この記事では、品質保証のレベル向上に必要な作業プロセスのアプローチと、作業プロセスに関連する不良発生防止および流出防止の考え方を紹介します。

普通は気付かないような「くだらないミス」などの理由で発生する不良に対処する方法、同様の不良の発生を防ぐための対策について考えていきます。

こうした問題を放置すると、いずれ重大なミスを引き起こし、得意先の信頼を損なう可能性があります。

取り返しがつかなくなる前に、しっかりと考慮して対策を講じましょう。

目次

なぜ品質保証レベルと作業プロセスの関連性が重要なのか?

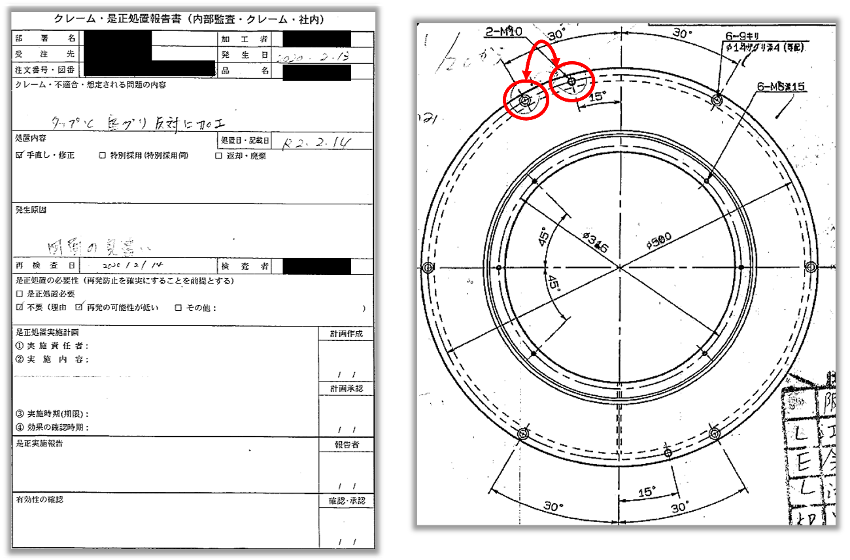

まず、下記のクレーム・是正処置報告書を見てください。

※固有情報を隠すことで許可をいただいて掲載しています。

不良の内容として、座繰り加工の部分とねじ穴加工の部分を誤って入れ違えて加工してしまったという事例が挙げられます。

この問題の発生原因は「図面の見間違い」とされていますが、対策については一切言及されておらず、未記入のままとなっています。

対策が明確に示されていないことから、原因の分析が不十分である可能性が高いです。

例えば、この問題は本当に図面を見間違えた結果起きたものなのでしょうか。図面を確認し、工程を計画し、加工を行う段階で、図面が指示する加工方法は理解されていたかもしれませんが、実際にワークを手に取り、段取りをする際に位置を誤ってセットした可能性は排除できないでしょう。

また、加工部分の寸法検査や加工の適切さを確認する検査は実施されていたでしょうか。

このように、図面の受け取りから検査を経て出荷までのプロセスが明確に定義されていないため、明確な原因特定が難しい可能性が高いと考えられます。

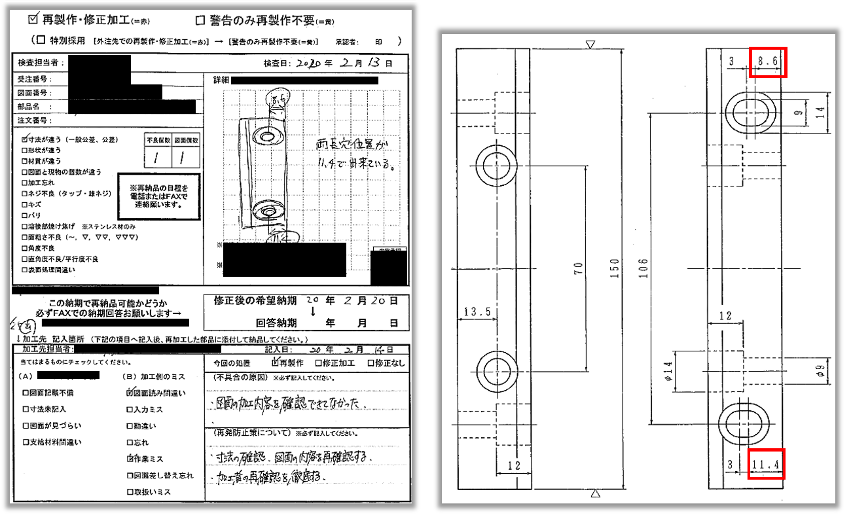

次の例を見てください。

※固有情報を隠すことで許可をいただいて掲載しています。

こちらは、発注元から委託先に対策を記載するように求められた書類です。

不良の内容は、2つの長穴の位置が寸法指定で8.6mmと11.4mmとされていたにもかかわらず、両方を11.4mmの位置で加工してしまったというものです。

図面を見て加工をした担当者の見落としと言えるかもしれませんが、人間ですのでこのようなミスは避けられないこともあります。

再発防止策についても、寸法の確認や図面の再確認、加工者の再確認といった表現が使用されています。

ただし、この中で「徹底する」という表現は不良対策としては適切でないと考えています。

「しっかりやる」「ちゃんとやる」といったより具体的な表現に置き換えることで、対策の質を向上させることができます。

また、「再確認する」も本質的な対策とは言えず、誤りを正すのが難しい場合があります。

余計な作業を増やすだけでなく、効果的な対策を考える必要があります。

もし筆者が受入部門の担当者や品質保証部門の責任者であるならば、このような対策書を見た場合、内容を再検討し、改善を行うべきです。

改善が難しい場合は、別の事業者を検討することも一つの選択肢となります。

話を元に戻すと、作業のプロセスが詳細に明確になっていないため、発生原因だけに焦点を当て、対策が近視眼的で本質的でないことに同意します。

図面の確認、加工プログラムの入力、実際の加工、仕上げ作業、検査といったプロセスが明確であれば、不良の発生原因の特定と、その段階での防止方法について考えることができます。

その結果、より効果的で質の高い対策を策定することが可能となります。

このように、詳細な作業プロセスの明確化は、品質保証レベル向上に直結する重要な要素と言えます。

作業プロセスの明確化:成功のポイント

さて、作業プロセスの明確化が品質保証に直結するとなると、詳細な作業プロセスの明確化は企業にとって品質保証上の大きな課題であると言えます。

それでは、作業プロセスをどのように明確化していけば良いのか、その成功のポイントを紹介します。

作業プロセス明確化のポイント①:作業を書き出す

ここで“作業”が指しているのは、先ほどの加工の例で言えば、図面を受け取る、図面を確認する、加工工程を検討する、工程1の段取りをする…、といった内容のものです。

この細かさ(粒度とも言います)でどんな作業をしているのかを書き出してみましょう。

それぞれの製品において、どこがポイントになるのかが少しずつ違ったり、過去の不良の発生ポイントや不良の見逃しポイントも微妙に違ったりすることにも気が付くはずです。

それが、発生防止/流出防止の対策に活きてくることを体感しましょう。

作業プロセス明確化のポイント②:管理部門の人に壁打ちする

技術者が一人で作業プロセスを文書化しようとしても、うまくまとめることが難しいことがあります。

技術者は、通常その場で行っている作業を言葉にすることが難しく、細かな詳細を意識しながら作業することが少ないため、それを文章化するのは困難です。

こうした場合、他の人に説明しながら文書化するか、他の人に説明してもらって記述してもらうことが有効です。

加工の専門知識がなくても、聞き手が理解できるように説明することが大切です。

こういった協力者は通常、品質管理部門や営業部門にいることが多く、協力して文書化するのに適しています。

当社は、製造業向けのコンサルティング事業を提供し、品質保証体制の再構築や品質向上プロジェクトの支援を行っています。

お気軽に当社にご依頼いただければ幸いです。

作業が単純であるからと躊躇せず、どんどんお問い合わせください。

自社内で試行錯誤するよりも、確実で迅速に進められるでしょうし、自信を持って取り組むことができるでしょう。

発生防止と流出防止:品質保証を向上させる戦略

作業プロセスを詳細に明確化したら、次に発生防止と流出防止策を考えていきます。

発生した不良に対して、どのプロセスで問題が発生したのか、どのプロセスで不良が流出したのかを明確にし、過去の不良事例を分析すると役立ちます。

この分析に役立つのが、保証の網、通称QAネットワークと呼ばれるツールです。

保証の網については、当サイトの記事でも詳しく紹介していますので、作成方法などを参考にして、ぜひ活用してみてください。

保証の網を活用しながら、現在の品質保証レベルを把握します。

そして、どのプロセスで最も多くの不良が発生しているか、どのプロセスで不良の流出を防ぐべきか、重点的に対策を打つべきプロセスはどこかを明確にしていく作業が必要です。

品質不良の発生防止

詳細な作業プロセスが明確に定義されている場合、品質不良が発生したプロセスを特定することは比較的容易です。

例えば、前述の図面の読み間違いの例では、図面を解析し加工工程を検討する段階で不良が発生していたことが明らかです。

不良が加工工程そのもので発生するような誤りは避けるべきです。

品質不良の特定ができたら、次にそのプロセスでの品質不良の発生を防ぐ方法を考えます。

ただ「しっかり確認する」や「しっかり図面を見るように教育する」といった対策は、実効性の乏しい「願い事」に過ぎません。

人間は誤りを犯すことがあるため、誤りの発生確率を低減させる工夫が必要です。

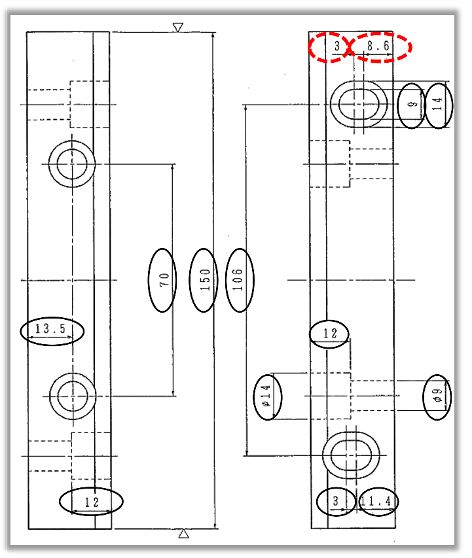

例えば、長穴の位置がずれた不良の場合、図面を読み解り加工工程を検討する段階で、検討結果に〇を付けるなどの対策が有効です。

最終的に、加工プログラムの入力が完了した段階で、全ての寸法に〇が記載されていれば、確認漏れを防ぐ確率が高まります。

仮に確認漏れがあった場合でも、後で寸法チェックを行う際に図面を参照し、寸法の検討漏れがあって加工ミスが発生していたことに気づくことができ、流出を防ぐことができます。

品質不良の流出防止

次に、万が一品質不良が発生した場合でも、それを流出させないための対策を同時に考慮する必要があります。

品質保証の網の中で、この作業プロセスでこの不良を発見できたり、発見できるようにするべきプロセスが明確になるでしょう。

そのプロセスにおいて、不良を発見するための手がかりをどのように設けるかが重要です。

ここでも避けるべきなのは、

「出荷検査を強化する」

「一度検査したものでも二重チェックする」

などの、人の確認に頼った対策です。

むしろ、普段の作業プロセスの中で、不良が発生していることをできるだけ自然に察知する方法が望ましいです。

例えば、先ほどの図面の寸法値に〇をつける対策に対しては、検査時に図面と寸法を比較し、寸法値を記録することで、長穴の位置に関する特別な検査項目を設けなくても、不正確な寸法値に気づき、確認を促すことができます。

また、他の品質不良対策と組み合わせて、作業プロセス全体を改善する場合、別の検査担当者を配置するなどのアプローチも有効です。

この際にも、先ほどの寸法値に〇をつける対策が効果的に役立ちます。

通常、発生防止対策と流出防止対策は別々のプロセスとして考えられがちですが、この例のように、発生防止対策が流出防止対策にも適用できる場合があります。

作業プロセス全体を見渡し、どの段階で何をすれば不良の発生と流出を防ぐことができるのかを工夫して考えてみてください。

この工夫の積み重ねこそが、企業の品質保証体制のノウハウとなり、真似できない競争力を築く要因となります。

つまり、品質保証体制を確立するためには、長期的な活動が必要であり、発生した不良から学ぶことが鍵となります。

品質不良の流出防止~オリジナル検査機の開発~

当社が最近注目しているのは、外観から見てわかる加工不良を検出するための独自の検査機の開発です。

市場には、三次元測定機やAIを活用した画像検査機などが登場していますが、どれも安価なものでも数百万円以上かかり、オプションを追加すると1,000万円以上になることもあり、特に中小企業にとっては高性能すぎて取り扱いが大きな負担となります。

当社のアプローチは、通常のデジタルカメラと少量の画像処理技術を用いた外観異常の自動検出機の開発です。

ハードウェアの面でも、フレームなどを含めても数十万円程度で構築可能です。

ソフトウェアの部分では、画像処理技術と検査内容などに少しの費用がかかりますが、百万円から二百万円程度で複数の製品に対応した検査機能を開発することが十分に可能です。

現場での操作は非常にシンプルで、完成した製品を検査機の前に置き、ボタンを押すだけです。

例えば、長穴の位置ずれを検出するために、撮影された画像の輪郭を検出し、登録されている図面データと比較する方法が考えられます。

このように、自社で比較的大量に生産されている製品で、加工不良などの問題が発生している場合、人の目に頼ることなく検査を行う機械の開発が有効な手段であると考えられます。

おわりに

最後にもう一度確認していただきたいのは、先に示した二つの対策書の事例です。

一つは社内での不良発生とその対策について記載されたもので、もう一つは外部委託先に対して発生した不良の原因と対策について記載されたものでした。

どちらも、発生原因と対策の記述に限定されています。

社内での書式や、委託先に提出する書式においても、発生防止と流出防止の観点からの検討が必要です。

これにより、作業プロセスを細分化し、明確にする刺激が生まれ、高品質な対策の実施が促進され、最終的に高品質な品質管理が達成されるでしょう。

「自社の取り組みはどうなのだろうか?」

「この特定の不良が頻繁に発生し、適切な対策が見つからない」

「外部の委託先への指導に悩んでいる」

「小規模な検査機を開発したい」

といった課題に直面している場合、どうぞお気軽にご相談ください。

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!

一緒に読んでいただきたい関連記事

- 「一元管理」のつもりが現場を止める――生産管理システムの落とし穴

- 製造業でコンサルタントが活用するプロジェクトマネジメント

- GEMBA SkillBridge 販売パートナー募集のお知らせ

- プレス技術 2026年1月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年12月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年11月号(日刊工業新聞社)に連載記事が掲載されました

- 製造業リーダーに求められる「できる化」の力

- プレス技術 2025年10月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年9月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年8月号(日刊工業新聞社)に連載記事が掲載されました

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

- 【代表大原が登壇】栃木県主催「令和7(2025)年度スマートファクトリー伴走支援事業」プレセミナー