私のような製造現場に密着するコンサルタント(工場改善コンサルタント)は、必ず工場の診断から行います。その際によく見られる現象として、『現状業務と工場レイアウトの不一致』が挙げられます。今回は、そんな工場レイアウトについて、工場レイアウトの4つの原理原則を紹介していきます。

目次

工場レイアウトがマッチしていない理由

工場改善コンサルタントの私がこれまで携わってきたお客さまは、ある意味では“仕方ない理由”で工場レイアウトがマッチしていませんでした。企業各社、工場を最初に立てたときには、レイアウトには気を使って考えたことと思いますし、当時の考え方を否定する気は毛頭ありません。

しかしながら、設備や組立て作業のレイアウトを長年変えずに生産し続けている工場があります。特に昨今では、IT活用も含めて製造業を取り巻く環境や作業時に使用するツールはめまぐるしく変わり、これに伴い顧客のニーズも多様化しています。

それなのに、工場レイアウトが変化しないのはおかしいですよね?

求められる製品の在り方や作業方法が変わっているのにレイアウトを変えないということは、もしかしたら大きなムダを放置しているとも考えられます。今のレイアウトは最適か、市場のニーズに合致しているか、常に見直す必要がありますが、特に大型設備などのレイアウト変更にはお金と時間がかかります。市場環境や製品の変化を敏感にとらえ、的確に対応していくには工場レイアウトの原理原則を知って、失敗するリスクをなるべく小さくする必要があります。

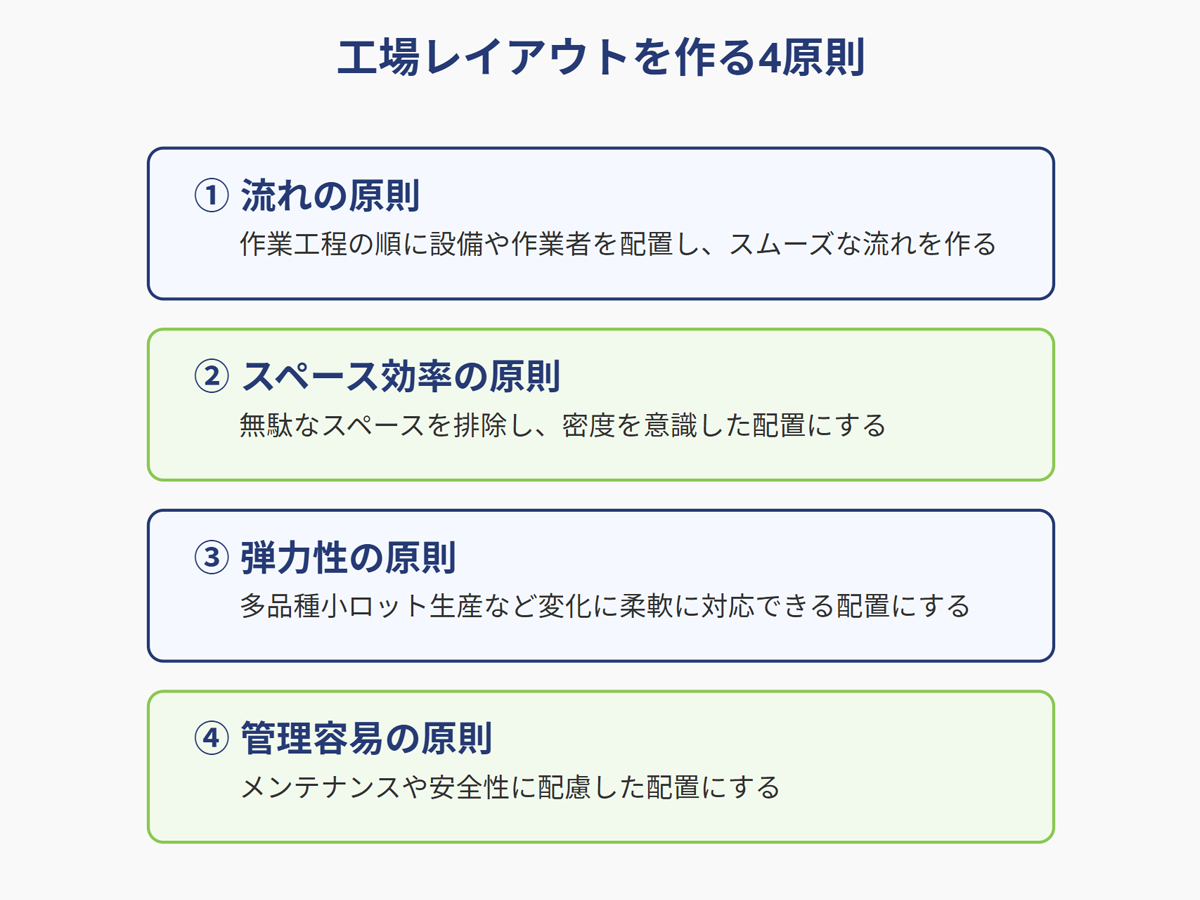

工場レイアウトの原則

原則①:流れの原則

設備や作業する人の配置が作業工程の順に並んでいて、作業がよどみなく流れるように配置することです。これを検討するときに正しく理解する必要があるのが、『作業の流れは何か』ということです。

“作業”を「流れ(プロセス)」として考える基礎的な思考が重要になります。

原則②:スペース効率の原則

「場所のムダ使いをしない」工場がいくら広いからといって、その場所をすべて使う必要はありません。間延びしたレイアウトは、製品や作業者の不要な移動を生みます。

しかも、このムダは当たり前の仕事として現場に定着してしまっているケースが多いです。この場合、できるだけ“密度”を意識した配置をしてスペースの有効活用を計ること、作業する人と人の間や設備と設備の間をなるべく短くして、“詰まった”生産レイアウトを作ることが重要です。

原則③:弾力性の原則

特に昨今では、ワントゥワンマーケティングに代表されるように、多品種小ロットへの動きが加速しています。

生産工場においては、製品の種類や生産量の変化に対する柔軟な対応が求められています。従って、そんな多様な製品や生産量に容易に対応できる配置が必要となっているのです。例えば、当時の日本の最高傑作と言われた戦艦ヤマトでしたが、図体のみが大きく、空中戦が主力となった世界の流れから取り残された、持てる力を十分に発揮できない巨艦でした。同じく体の大きい恐竜は、地球の大きな季候変動に対応できずに滅びました。

「強いものが生き残るのではない。変化に対応したものが生き残るのだ」

という言葉もある通り、変化への対応力、身軽さや機動力こそが生き残りのカギと言えます。

原則④:管理容易の原則

最後は、抜けがちな、でも大事な原則です。機械設備は継続的にメンテナンスをする必要があります。さらに、人が関わる作業においては安全第一でなければなりません。

これらへの配慮はもはや絶対です。これらをを怠ると、ケガなどの災害に繋がる原因となるばかりでなく、製品の不良発生にもつながってしまいます。言われれば当たり前のことなんですが、効率性を重視するあまり、作業スペースの確保や材料の取り回しなど、意外な盲点が生まれてしまうこともあります。

安全性の管理やメンテナンス性の管理には十分に配慮しましょう。

工場改善コンサルタントの役割

さて、工場レイアウトの原則を学びましたが、実際に工場のレイアウトを変えるとなると、生産を止めなくてはならない、設備移動に費用が掛かるなど、決断にはそれなりの根拠が必要です。

このような場合、実際にレイアウトをどうするのか、将来的な工場の構想や生産する製品の変化の予測、自動化技術を踏まえた将来の設備構成、現状のレイアウトで生じている問題、レイアウト変更によって得られるメリット、今できていることでできなくなること、レイアウト変更にかかる費用など、考えることが多岐にわたります。

このような、経営戦略やマーケティング、現場の運営管理構想などをすべて自社でまとめようとしてもなかなか整理することができません。

工場改善コンサルタントは、こうした全体感の整理とともに、工場レイアウトを決定するプロセスを伴走することで、レイアウト変更の要否から実行までを伴走することができます。

例えば、工場レイアウトであれば、SLP(Systematic Layout Planning)などの手法を活用することにより、各アクティビティの最適配置に関する助言をすることが可能です。

SLPに関しては、研修等でもお伝えしている内容ですので、気になる方はお問い合わせください。

おわりに

さて、今回は、作業の効率性を上げるための工場レイアウトの原則について紹介してきました。冒頭でも述べたように、工場レイアウトの変更は容易ではありません。

しかしながら、「今のウチが引き受けている仕事と工場のレイアウトはマッチしてるか?」は自問自答したいところです。

そして、今後の業務をある程度長期的に先読みし、思い切って早めのレイアウト変更を決断することは、ムダを早く省いて利益をたくさん得るという意味で大切なことです。

ぜひ、今回の原則を参考にしてみてください。

工場改善コンサルタントに相談したい方は下記のリンクからご相談下さい!

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!

ぜひ動画もご視聴ください。

一緒に読んでいただきたい関連記事

- 「一元管理」のつもりが現場を止める――生産管理システムの落とし穴

- 製造業でコンサルタントが活用するプロジェクトマネジメント

- GEMBA SkillBridge 販売パートナー募集のお知らせ

- プレス技術 2026年1月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年12月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年11月号(日刊工業新聞社)に連載記事が掲載されました

- 製造業リーダーに求められる「できる化」の力

- プレス技術 2025年10月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年9月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年8月号(日刊工業新聞社)に連載記事が掲載されました

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

- 【代表大原が登壇】栃木県主催「令和7(2025)年度スマートファクトリー伴走支援事業」プレセミナー