この記事では、多くの製造業の改善を支援してきたコンサルタントの立場からお伝えしたい、IoT導入における成功のポイントを、設備のメンテナンス予測の事例を通じて解説しました。最後にはチェックリストも用意しています。

御社の現場を、さらに元気にするヒントとなれば幸いです。

目次

1.人の直感からIoTへ

ある製造業の現場での一幕を想像してみてください。

ベテラン作業者:「あの設備はそろそろメンテナンスした方がいいかも」

若手作業者:「なぜわかるんですか?」

ベテラン作業者:「長年の勘だよ」

このような、人の五感や長年の経験則によって設備の状態を判断してメンテナンスを実施する現場は、今なお多く存在します。

しかし、世界的な競争力強化や生産性向上が求められる中で、属人的な判断に依存する手法から脱却し、データに基づく客観的かつ再現性の高いプロセスが求められています。

そこで注目されているのが、IoT(モノのインターネット)技術の活用です。

たとえば、センサーによって設備の振動、音、温度、臭気など、さまざまなデータを定量的に数値として捉えることができます。

そして、属人的な「直感」だった領域が可視化でき、メンテナンス予測を標準化・最適化することも可能になります。

ですが、製造業でIoT導入を成功させるには、外してはいけないポイントがあるのも事実です。

2.IoT導入成功の前提となる2つのポイント

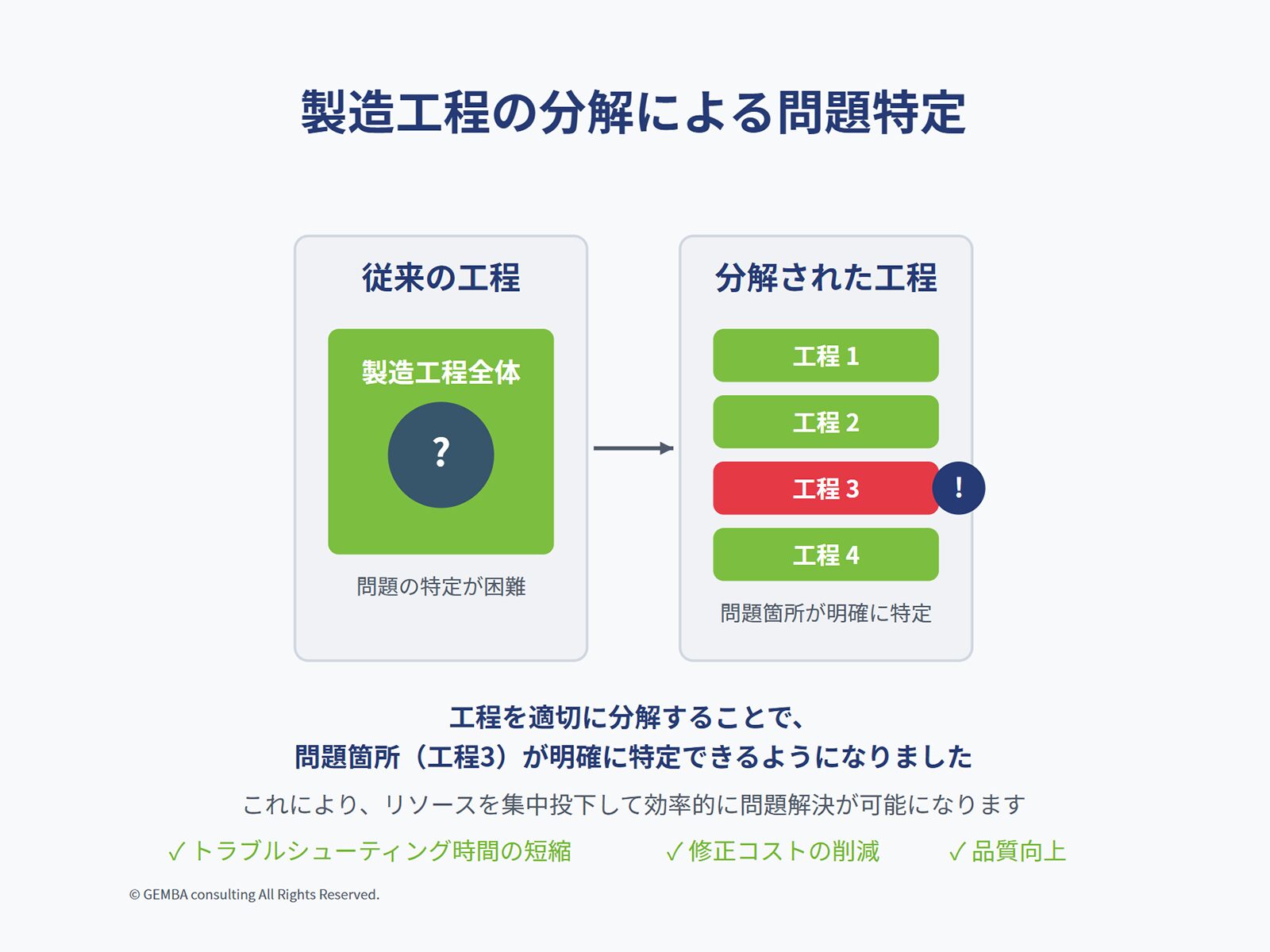

製造業の現場でIoTデータを活用し、メンテナンス予測の最適化を成功させるためには、以下の2点が非常に重要です。

まず、IoT導入の目的、自社の現場が抱える具体的な課題を言語化します。

「何を解決したいのか」「なぜ、その問題を解決する必要があるのか」などを言語化し、整理することで、関係者全員が同じゴールを共有できます。

目的が漠然としたままIoTを導入すると、現場で収集・分析すべきデータや判断基準が曖昧になり、どうしても無駄な労力やコストが発生します。

「参考1.目的を明確にするメリット」もご覧ください

IoTセンサーは多種多様に存在し、それらが取得できるデータも膨大です。もちろん、すべてを分析することは不可能ではないですが、やみくもで総当たり的なアプローチは非効率です。

そこで、目的達成に役立つと想定されるデータを見極めるために「仮説立案」が重要となります。仮説に基づきデータを精選することで、分析の焦点が明確になり、質の高い洞察を得やすくなります。

3.実践事例:振動データを活用したメンテナンス予測

当社が指導したある事例をご紹介します。

まず課題を把握し、目的を明確化しました。

解決したい問題は「メンテナンス時期の人による判断のバラつき」でした。

特に生産終了時には、設備の振動や音で判断し、次回の生産までにメンテナンスが必要なのかを判断する必要があります。しかし、その判断は人がしていました。

そのため、人によってその判断基準が曖昧で、メンテナンス時期を逃して生産中に機械停止になってしまうことや、過剰な頻度のメンテナンスとなりコストがかさむ、などの問題が起きていました。

そこで、このケースでは、

「人の経験や勘に依存したメンテナンス判断によるバラつきをなくし、標準化すること」

を目的に定めました。この明確な目的があることで、現場の関係者は「機械がメンテナンスを要するかを示すデータ」に意識を向けることができます。

つぎに仮説です。

IoTで取得可能なデータとして、メンテナンス時期を判断するためのヒントとなりそうなものとして、一般に、振動、音、臭気、部品の温度、汚れの面積などが考えられますが、このケースでは、

「振動データは異常兆候を捉えやすく、標準化しやすい」

という仮説を立て、取得するデータを絞り込みました。

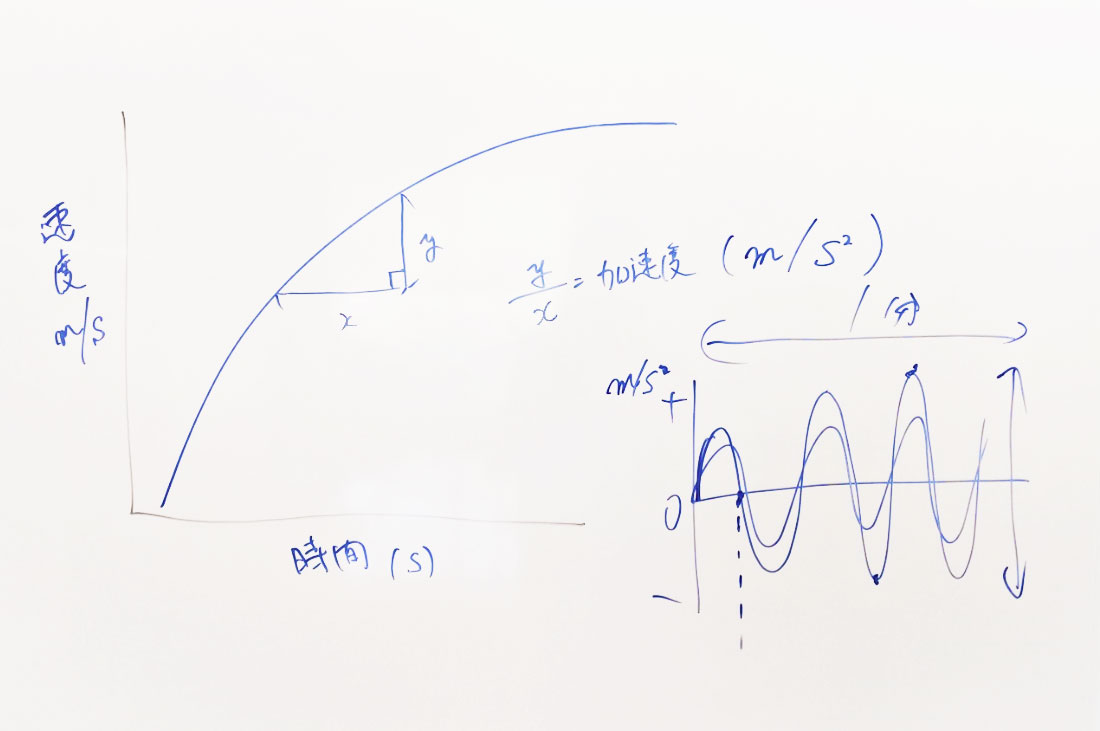

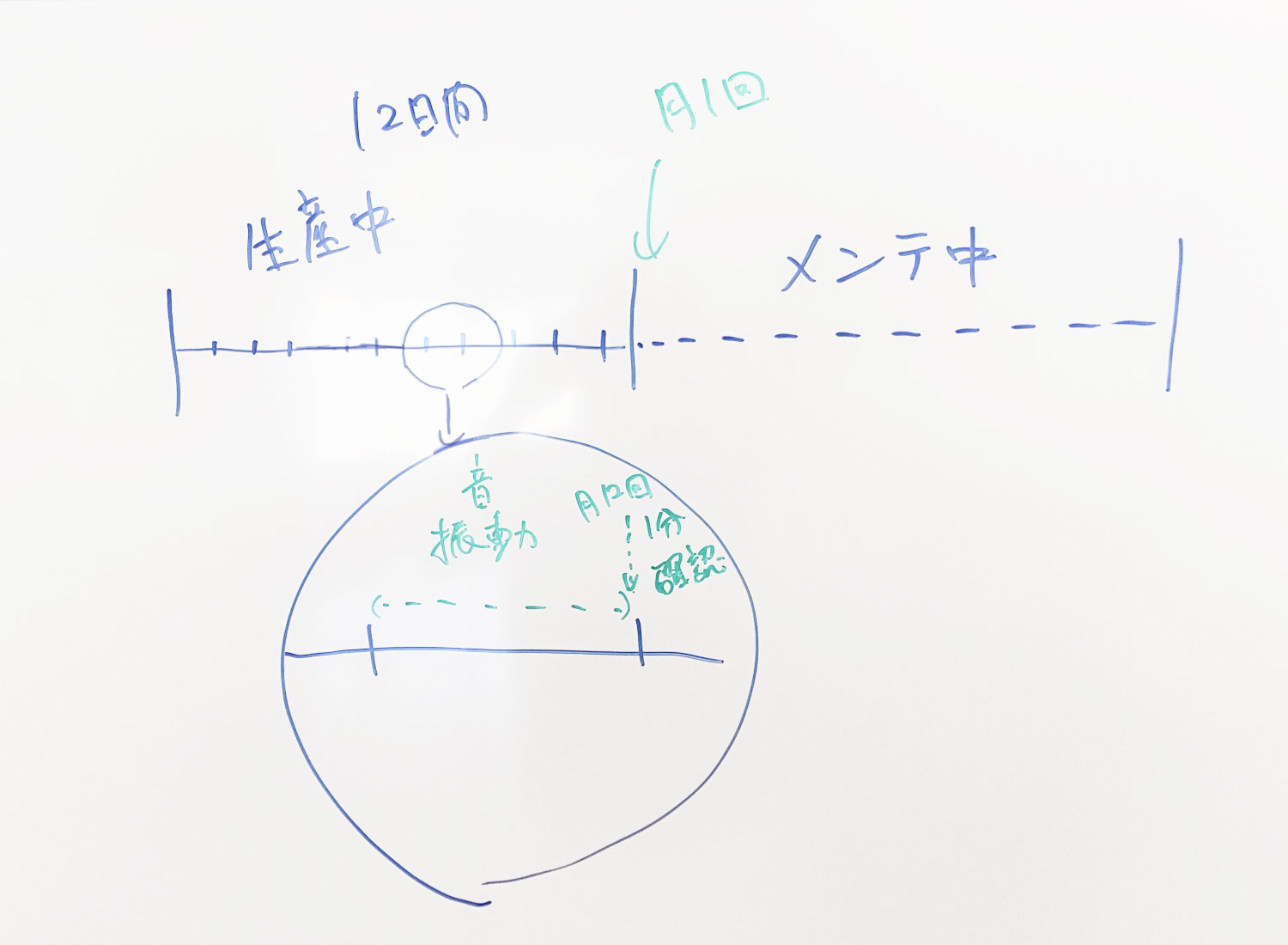

そして「振動データ」の本質をホワイトボードを使って説明しました。

さらに、解決したい問題を踏まえて、データをどのように取るのかを検討しました。

下の写真は、どのようにデータを取得するべきかを一緒に検討した際に、解説や認識合わせのために描いた図です。

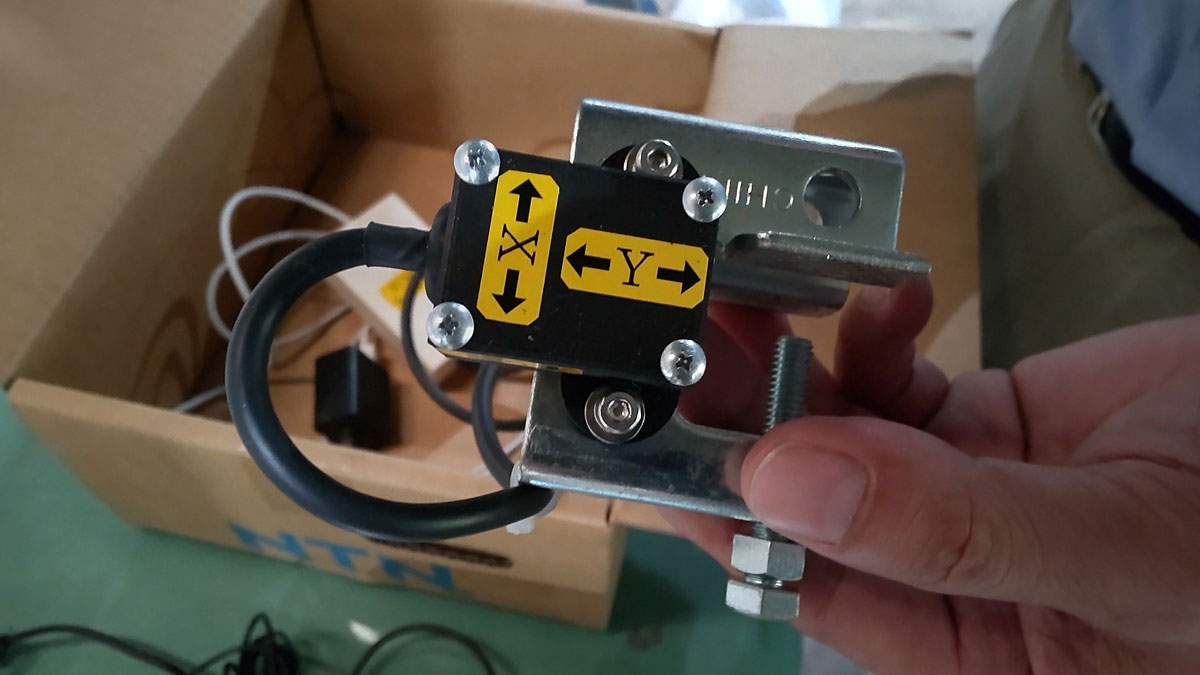

振動センサーは設置が容易で、比較的安定したデータ収集が可能です。また、振動の変化は設備状態の悪化を反映しやすく、メンテナンス時期の予測に役立つと考えられました。

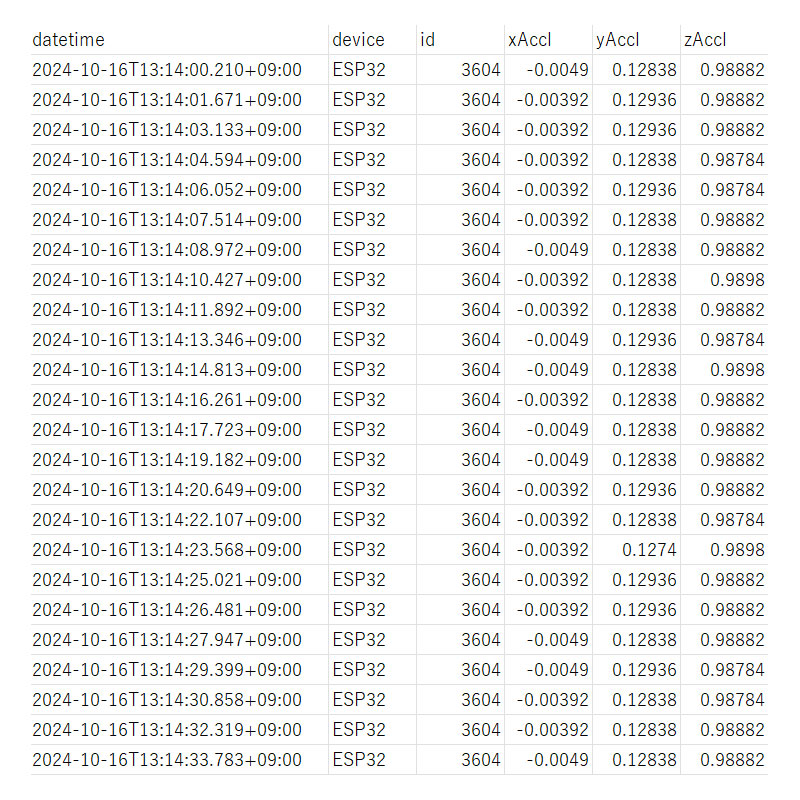

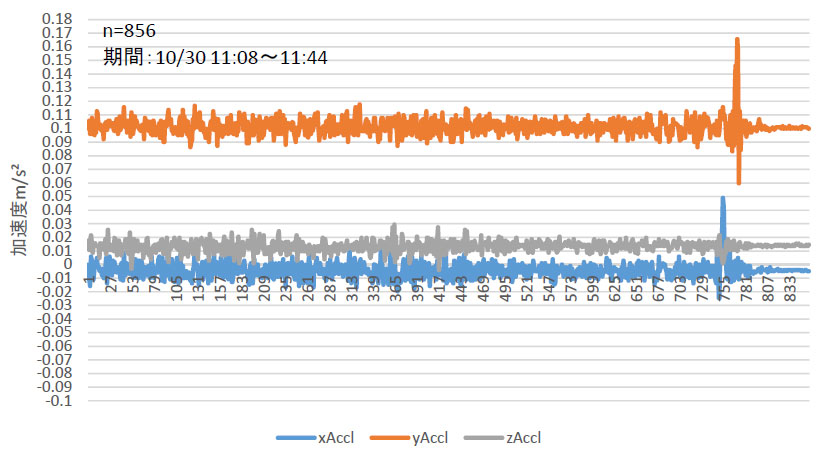

データ収集と分析:

実際に振動センサーを設置し、時系列データをグラフ化することで、運転から停止に至るまでの振動パターンを可視化しました。

特に「生産終了時の振動パターン」に注目し、これを標準的な指標として定義できれば、メンテナンス時期を客観的なデータに基づいて判断できるようになります。

このように、データをどう分析するのか、ということも外せないポイントです。

その結果、属人的な判断から脱却し、いわゆるデータドリブンなメンテナンス予測の仕組みづくりに可能となります。

これにより、設備稼働の安定性向上やダウンタイムの削減といった成果が得られるようになります。

4.小規模企業での導入コストと活用メリット

IoTは大企業だけでなく、小規模な製造業でも十分に活用可能です。

導入コストの目安は、振動センサーは、取り付けのための治具がセットになっているもので、1台あたり数万円程度です。ほかに、データ分析ツールが必要になるケースもあります。

もちろん、あくまでも目安ですので、製造現場の規模や状況に応じてコストは変わります。テストとして部分的にIoTを試験導入することで、大きなロスを防ぐことも大切です。

いずれにしても、設備の急なメンテナンスや不調で生産計画に影響が出ることを考えると、十分にIoT導入を検討する価値があるといえそうです。

さらに、自治体や公的機関の補助金・助成金を活用することで、初期費用を軽減できる可能性もありますので、気になる方はご相談ください。

5.まとめ

IoT導入によるメンテナンス予測の最適化を成功させるためには、そもそもの目的を明確にすること、仮説を立てた上で必要なデータを厳選すること。この2点が不可欠です。

目的が明確であれば、組織全体が同じ方向を向き、従業員は自らの役割や業務意義を理解しやすくなります。

そのうえで仮説に基づいたデータ収集を行えば、質の高い洞察を得られ、効率的な問題解決への一歩が踏み出せます。

IoTによる設備のメンテナンス時期予測最適化は、単なる技術導入ではなく、組織文化や現場の意思決定を変革する取り組みでもあります。

現場が生き生きとし、業務に自信を持った人材が増えていくことで、生産性の高さが当たり前の文化となり、結果として競合優位性の獲得にもつながります。

ぜひ本コラムを参考に、御社でもIoT導入によるメンテナンス予測最適化を検討してみてください。

製造業IoT導入チェックリスト(全25項目)

最後に、IoT導入を検討、実施している企業向けのチェックリストを掲載します。

「曖昧なまま導入していないか」を改めて確認し、必要に応じて専門家へ相談することをおすすめします。

(例:メンテナンスのばらつき解消、設備稼働率向上など)

□ なぜその課題を解決する必要があるか、組織全体で共有できている

□ 定量的な目標(生産性○%向上、ダウンタイム○%削減など)が設定されている

□ その達成度を測定するための指標(稼働時間、故障回数、平均修理間隔など)が定義されている

□ どのデータが課題解決に有効か、事前に仮説が立てられている

(例:「振動で異常を捉える」「温度変化を捉える」など)

□ 仮説検証のためのデータ範囲・収集期間を想定している

□ 導入範囲(特定の設備ライン、工場全体など)が明確になっている

□ 必要なセンサー数、システム導入費用、人材リソース、スケジュールの概算を把握している

□ 経営層・現場リーダーなど、関係部門の合意が得られている

□ 導入推進チームや責任者が明確になっている

□ 小規模テスト導入で仮説を検証し、有用性を確認できている

□ 初期段階で得られたフィードバックを踏まえ、データ収集範囲や分析手法を改善している

□ 目的に合ったデータ(振動、温度、音など)が適切に収集できている

□ データの精度や欠損率が許容範囲内にある

□ 導入したIoTプラットフォーム・センサーが想定通り機能している

□ 当初想定した投資コストと実費用に大きな乖離がない

□ 生産性・故障削減効果など、初期効果を評価し必要に応じ方針転換している

□ 当初の目的や効果が得られたか検証し、ドキュメント化・共有している

□ 属人的な判断ではなく、客観的データをもとに意思決定できるルールが整備されている

□ 現場作業者に対して、システム操作やデータ確認方法の教育が定期的に行われている

□ KPIを定期的に見直し、改善アクションを回すプロセスがある

□ 新たな異常パターンやセンサー追加など、継続的な改善活動が行われている

□ 導入コストと効果を定期的に評価し、補助金・助成金やコスト低減策も検討している

□ 成果や改善点が社内に共有され、従業員のモチベーション向上に繋がっている

□ 必要に応じて外部専門家と連携し、ノウハウの強化を図っている

チェックリストはダウンロードしてご自由にお使いください。

製造業IoT導入チェックリスト(全25項目).pdf

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!

一緒に読んでいただきたい関連記事

- 「一元管理」のつもりが現場を止める――生産管理システムの落とし穴

- 製造業でコンサルタントが活用するプロジェクトマネジメント

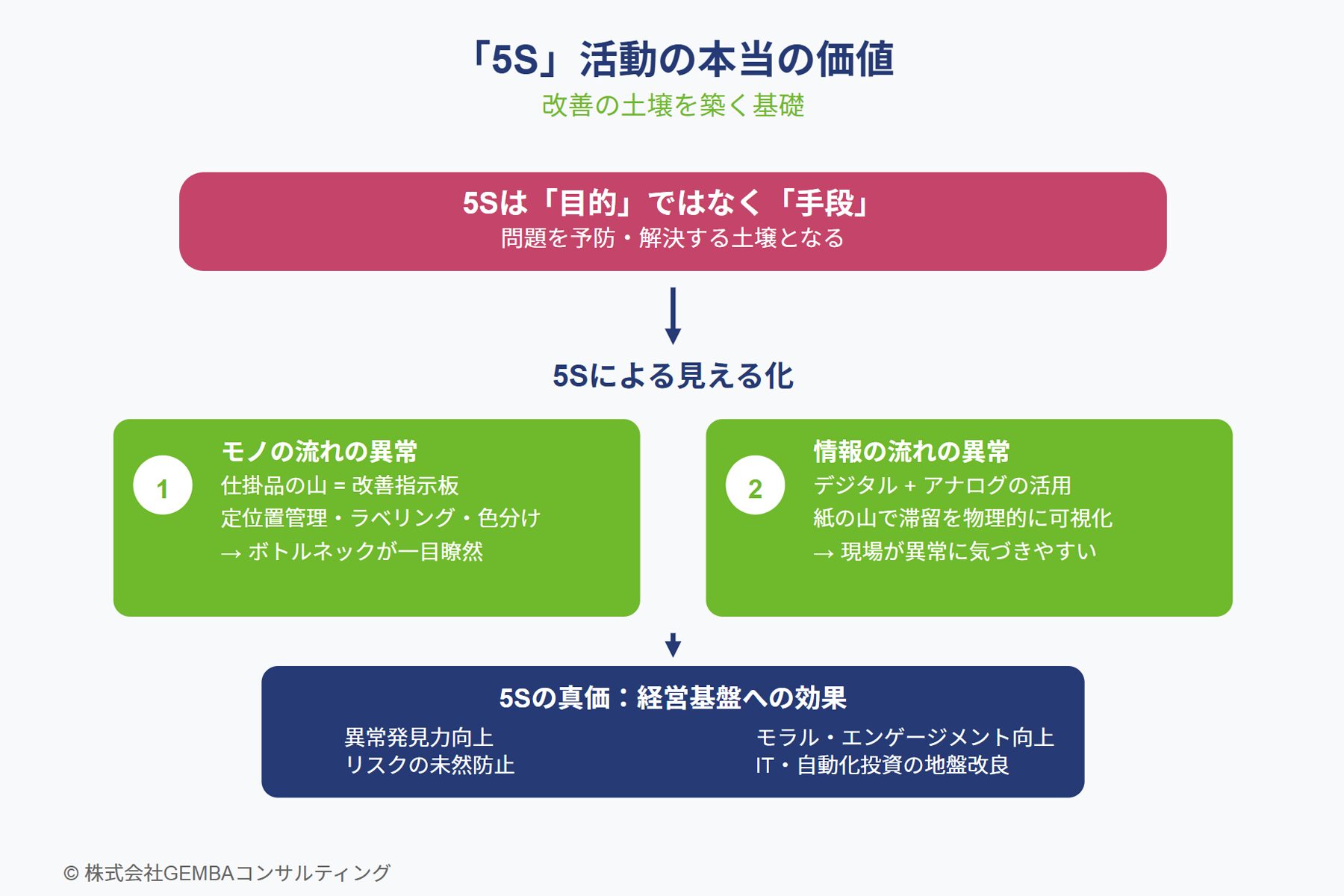

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

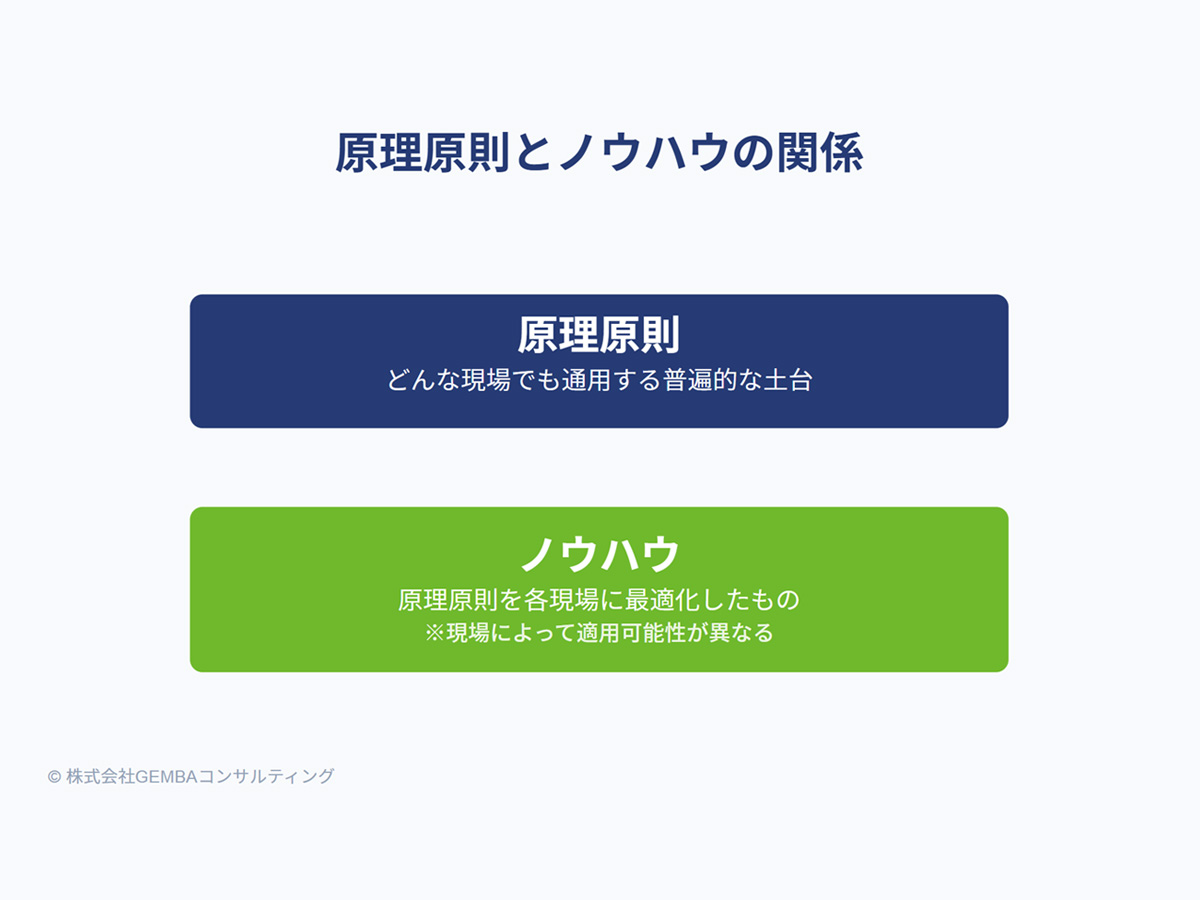

- 「原理原則だけで生産管理の成果が出ますか?」はい、出ます。

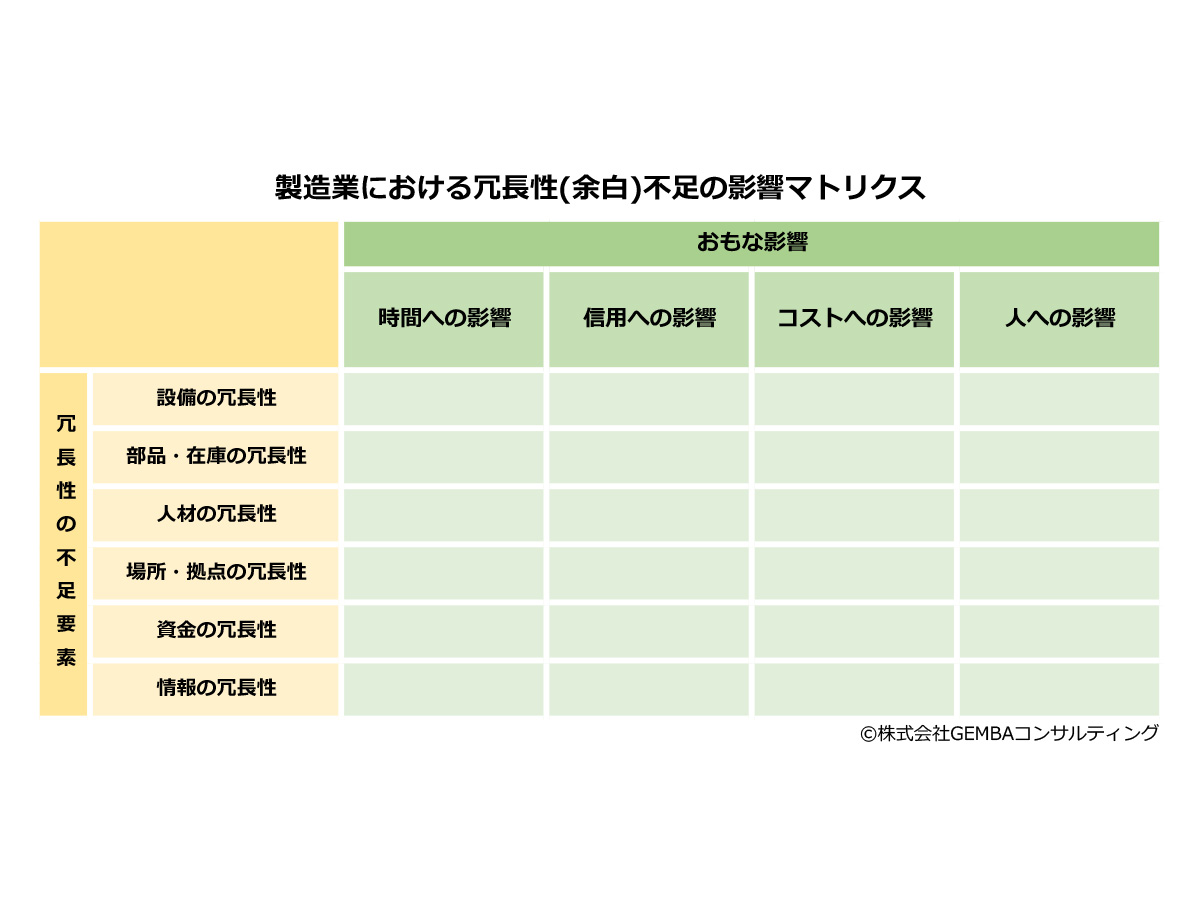

- 製造業における冗長性(余白)不足の影響マトリクス ー VUCA時代の経営リスク評価フレームワーク

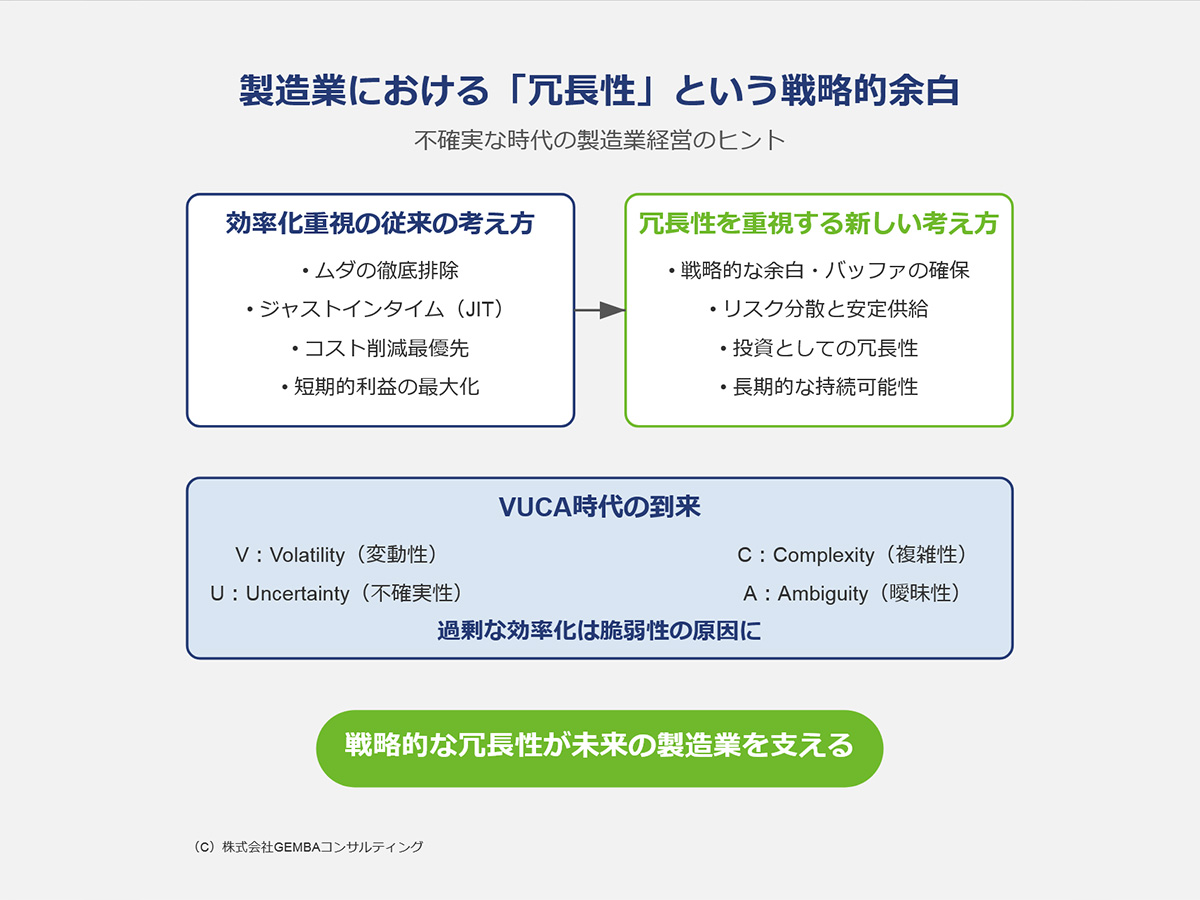

- どこまでムダを切り詰めればいいのか?製造業の「冗長性」という戦略的余白(不確実な時代の製造業経営のヒントシリーズ1)

- ISO9001審査員が解説する最新改訂情報とおすすめ記事6選

- 正しい工程管理から見直す生産管理の勘どころ(工程が10分の1に短縮した事例付き)

- 製造業がIoT導入でメンテナンス予測の最適化する方法とポイント(チェックリストあり)