設計・開発の領域は、業務が属人化しやすく、ムダが見えにくい領域でもあります。

教科書的なコンサルティングでは、業務を標準化することが求められているため、外部のコンサルタントからもらうアドバイスには標準化というキーワードが含まれていることでしょう。

その考え方は決して間違っていませんし、標準化は進めるべきだとも思っています。

しかしながら、標準化するべきは設計・開発の作業ではなく、設計・開発の“プロセス”です。

設計作業、開発作業の属人化は大いに結構だと思います。

教育システムと連動している条件付きではありますが。

さて、それでは、設計・開発領域での目的から見ていきましょう。

目次

目的

設計・開発領域での目的は、敢えて一つに絞るとすると、【リードタイムの短縮】です。

ここで指す“リードタイム”とは、“設計に着手してから量産立ち上げが完了するまで”のことです。

その間のリードタイムを遅らせる要素が何なのかを主に見ています。

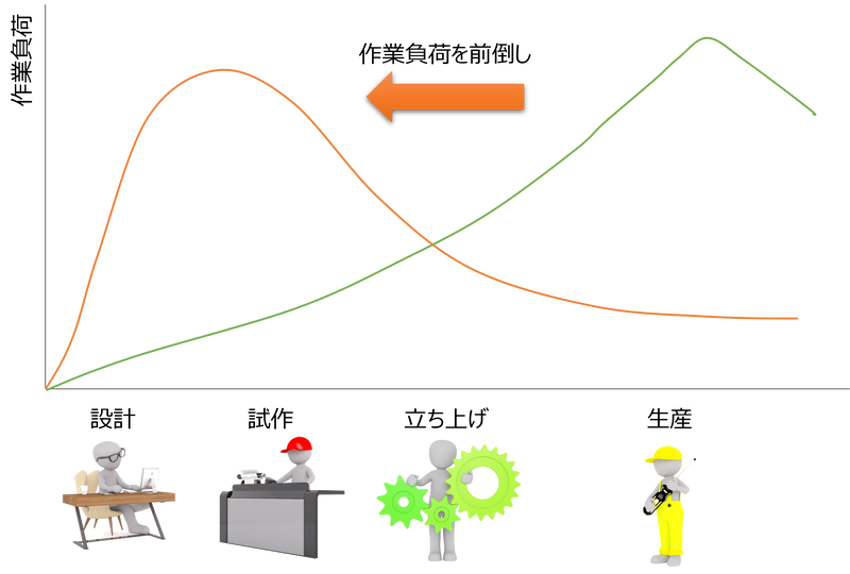

キーワードの一つとして、「フロントローディング」があります。

フロントローディングとは、

製品開発のプロセスで業務の初期工程に負荷をかけ、作業を前倒しで進める手法。できる限り早い段階で多くの問題点やリスクを洗い出し、対策を講じて、初期段階から設計品質を高めること。

です。

図で描くとこんな感じになります。

フロントローディングのイメージ図

設計者からの手離れを良くして、設計者が早い段階で次の案件に取り掛かれるかどうかが重要です。

さて、こうした状況を見極めていくためにどんなことを見ているのかを紹介していきます。

設計・開発領域の見るべきポイント

Ⅰ.リードタイム短縮の視点

リードタイム短縮の視点では主に4つの内容を確認します。

- 有識者のデザインレビューが何回あるか

- デザインレビューのチェックシートがあるか

- 会議調整は誰がどのようにどのくらいの時間をかけてしているか

- 営業からの見積もり依頼をどのくらい設計者がやっているか

デザインレビュー(ステージゲート管理)は、有識者が新規案件の進捗内容を見て、次の段階に進んでも良いかを判断する場です。

ISO9001でも、間接的にこのデザインレビューの手法が勧められていますので、このシステムを取り入れている企業も多いでしょう。

ところが、企業によっては後工程に進むのに慎重になり過ぎているためか、設計者だけのデザインレビューという名の検図作業を何度も何度もしているところがあります。

実際、企業の設計者は30代以下の若手が多いです。

40代以上になると管理職になっていく組織が多いため、実際の設計者は代々若手が育成されながら行われる慣習がある企業が非常に多いです。

そのため、経験の浅い若手が右も左も分からずに設計作業を進め、検図段階で指摘を受けまくって、場合によって大きな手戻りが発生する場合があります。

その手戻りの大きさをなるべく小さくするために、デザインレビューの回数が増えてしまうのです。

そこで必要になってくるのが、デザインレビューのチェックシートです。

このチェックシートはデザインレビューの場で使用するのではなく、設計者がデザインレビューの前に手元に置きながら設計作業をするためのものでもあります。

こうすることで、設計者はセルフチェックをきちんと行った上でデザインレビューに臨め、手戻りや指摘を最小限に減らすことができます。

もしチェックシートがないとすると、設計の際に考えるべきことが標準化されていない証です。

どの段階で、何のチェックをしておく必要があるのか、標準化を進めることを提案することになります。

ここで、“どの段階で”と書きましたが、そもそも“設計・開発にどの段階があるのか”も標準化する必要があります。

そしてさらに、次の段階に進んで良いかどうかを判断するためには、どの部署のどの役職の人が必要か、ということも標準化しておく必要があります。

例えば、生産に移行できるかどうかを判断するのに、生産部門の人がいないデザインレビューをしてはいけませんよね。

ここまでに挙げたように、設計・開発で標準化するべき項目を整理すると、

- 設計・開発にはどの段階があるのか

- どの段階で何のチェックをしておく必要があるのか

- どの段階でどの部署のどの役職の人が確認しておく必要があるのか

この3点になります。

これらが標準化されていない設計・開発プロセスは意外と多いです。

さて、この設計・開発プロセスの標準化が出来ている前提ではありますが、実際にデザインレビューを開催するにあたっての設計者の苦労をお話しします。

「会議室が空いてない!」

「上司の予定が確保できない!」

「他部署の課長の予定が合わない!」

そして、デザインレビューの開催が最短でも2週間後になる。。

なんてことが頻繁に起きます。

デザインレビューが遅れるだけならともかく、この会議開催の段取りをするのもまた設計担当者だったりするのです。

本来はもっと設計作業に時間をかけたいところなんですが、

会議室予約

他部署職制の予定確認電話

デザインレビューの資料作成

誰かの予定変更依頼への対応

招集メールの文面作成

etc…

設計以外の作業がわんさかとあります。

こうした表には出にくい作業がどのくらいあるのかをヒヤリングで確認します。

この部分は、予めデザインレビューの日程を決めて発信しておくことや、招集メールのテンプレート化、資料の簡素化などでどんどん工数を削減していきたい部分です。

また、これまで見てきた企業の中で、設計者の工数を大きく奪っているものがありました。

それは、

【見積り】

です。

営業が得意先から費用見積もりを頼まれ、設計工数を見積もる作業です。

要するに、かかる設計に関する費用を算出できれば良いのですが、これがなかなかどうして、至難の業なのです。

設計の費用を見積りできるということは、

どのように設計したらよいかが分かる

部品点数がおよそ何点になるのかが分かる

設計に何人必要かが分かる

各設計にどのくらい時間がかかるのかが分かる

etc…

熟練の感覚が必要であるとともに、ある程度の設計作業(構想設計レベル)をする必要があるんです。

それにそもそも時間がかかる。

見積りをした案件が全て受注できるのであれば良いのですが、実際にはそんなことはありません。

本来、確実に着手している設計作業に工数を割きたい設計者なんですが、こうした仕事になるかどうかも分からない見積もりに時間をかけているケースがあります。

営業の設計業務への無理解による短納期の見積依頼

工数見積スキルの甘さ

見積で検討すべき要素の未標準化

等が原因で起こる現象です。

得意先との関係性も絡んできますので、現場だけでの問題解決は難しく、経営層の決断が求められます。

Ⅱ.フロントローディング

設計・開発領域のキーワードとしても上げたフロントローディング。

これが実現できているかどうかは、3つのポイントを確認することである程度把握することができます。

- 設計者が生産現場の不具合対応をどのくらいしているか

- デザインレビューの段階で、発生しうる課題をまとめ、製造現場と共有しているか

- 開発段階のデザインレビューに現場が分かるメンバーが参画しているか

設計者が、生産移管したはずの案件について設計修正や生産技術的作業をしている割合が多いようであれば、それは開発段階での検討が不足している可能性が高いです。

これまでに、あった事例では、生産の立ち上げ段階で不具合があった場合には全て設計者に対応させ、設計の重要さを知ってもらう、という企業がありました。

たしかに、立ち上げ時や生産初期の段階での苦労は設計不良であることが多いのですが、それをわざわざ発生させ、設計者の貴重な設計時間を奪うことは企業の衰退を意味するものと考えます。

設計者は、次の案件に取り掛かり、新たな売上を生む製品の開発を一刻も早く進めなければならないからです。

設計者も教育しつつ、不具合を発生させないようにするためには、設計段階でもう少し時間をかけて、現場が分かるメンバーがきちんと標準に則ってレビューをし、スムーズに生産を立ち上げるようにするべきなんです。

設計段階から現場のメンバーなどの後工程のメンバーを参画させる手法は、“コンカレントエンジニアリング”というきちんとした手法です。

設計時の負担は増えるものの、後から不具合が発覚するより手戻りが小さくて済みますので、こうした手法を提案することになります。

ただし、設計・開発は、過去に例のある製品ばかりを開発するわけではありません。

当然、「やってみないと分からない」「チャレンジの領域」のような要素もあります。

その際には、早い段階で現場にその課題や懸念を共有し、可能な限りその課題をクリアできるように事前に準備を進めていただくことが必要になります。

デザインレビューをすんなり通過したくて、ついついネガティブレポートに手を抜きがちなのも、設計者心理として分かりますが、過去に実績のないことを懸念材料や課題として挙げることは、設計力不足でも何でもありませんし、現場に協力を仰ぐべきなんです。

その際に、現場には何をどのように準備しておくのが良いのかを的確に指示できるメンバーが必要なります。

現場を知らない設計部門だけのデザインレビューではなかなか難しいですが、現場が分かるメンバーを早い段階で参画させ、課題を早い段階で現場に共有し、早い段階で準備を進めてもらうことができているかどうかが大切です。

ちなみに、企業規模が大きくなればなるほど、設計・開発部隊に生産現場を知るメンバーがいない傾向にあります。

仮にいたとしても、「入社1年目だけ現場にぶち込まれてアウトの処理とかの作業をしてた」「入社してわけも分からないまま、ただ言われた作業をしていた」というメンバーが多いです。

企業の教育システムの問題でもありますが、現場をしっかり理解した人を設計・開発に参画させることはどの企業においても課題の一つなのではないかと考えています。

ちなみに、私自身は、入社して3年間は設計・開発の部門に所属して、要素技術について学ぶことができました。

その後、2年間生産工場に勤務し、品質管理業務に従事することで工場全体を把握しつつ、新製品立ち上げ時に必要なことを学ぶことができました。

そしてその後、再び設計・開発部門に戻ることで、生産現場を意識した設計・開発が可能な人間になることができました。

このような教育システムを取り入れても良いのではないかと思います。

ご参考まで。

設計・開発プロセス標準化のひな形

設計・開発のプロセスを標準化するべきだと言ってきましたが、実際にどんな姿を描いているのか、さいごに簡単に紹介します。

これは、あくまでも量産を前提としたひな形です。

一品物を製造している企業には当てはまらない部分も多いです。

しかしながら、一品物を生産しているのであれば、Stage1-Stage2を常に繰り返していると考えれば、ある程度の応用は可能になります。

そうした前提を踏まえて、ここから先をお読みください。

DR(デザインレビュー)1-Stage1

まず、DR1では設計・開発を進めるかどうかの判断をします。

ここでは、営業からの引き合い情報や、生産に至った場合の生産計画が可能かどうか、採算性はどうか、設計・開発の難易度はどうか、などのすり合わせを行います。

そして、DR1を通過してStage1に移行し、設計作業を進め、実際に試作をしながら生産の可能性を探っていきます。

ここで、例えば構想設計、詳細設計、金型設計・・・など、細かく分けてレビューを行う方法も考えられます。

いずれにしても、金型でいえば本生産型など、生産設備で製品を作るための部品の手配等をするに値するかを判断していくことになります。

DR(デザインレビュー)2-Stage2

Stage1での設計や試作の結果を踏まえて、生産設備で製品を作るために必要な様々な部品や金型の手配をするかどうかをDR2で判断します。

ここで、改めて得意先希望納期や生産予定数量などの営業情報や、生産するとした場合の計画、部品等を手配するのに要する期間と費用、生産した場合の採算性等を情報共有し、大型投資に値するかを決定します。

従って、営業や管理部門、生産部門の参画が不可欠なデザインレビューとなります。

DR2を通過した後にStage2に移行し、部品等の手配を始めて、全ての納品が完了したら実際に生産可能かどうかを判断する試験を行います。

準備した部品や金型に問題はないか、その他、本生産に移行するために必要なものはないか、設計の修正は必要がないか、などを試験の中で見極めていきます。

DR(デザインレビュー)3-Stage3

DR3では、Stage2で検証してきた、生産が可能かどうかの検証を全社で共有します。

基本的には、このDR3を以て、設計・開発部門の役割が完了となり、生産現場へと主管が移行になります。

生産現場として、営業情報なども加味しつつ、受け入れが可能かどうかを慎重に判断する場です。

その際、それでも量産してみないと分からない懸念事項や課題が残ることもありますので、ここでは、そういったネガティブ情報もぜひ共有しましょう。

DR3を通過すると、いよいよ量産試験の開始です。

実際に生産レベルで量産活動をしてみて、設計・開発段階での結果がそのまま表れるのか、あるいは、予想していなかったことが起きるのか、本格的な生産を見据えて、どんなことをケアしておく必要があるのか、本生産時の企画をどのように設定するのかなど、本生産を見据えた試験を行います。

この量産試験品は、基本的には製品として扱いますが、万が一不良品が多かったなど製品として扱えない場合は、試験研究費として処理されます。

DR(デザインレビュー)4-Stage4

いよいよ仕上げの段階です。

量産試験を終えて、予測していた設計・開発段階での結果と、実際の量産試験の結果を照らし合わせます。

そして、本生産に移行できるかの判断をします。

ここで再度、受注状況の営業情報や、初回生産予定、本生産での課題、採算性などの情報を共有します。

このDR4が通過すれば、ようやく本生産になります。

おわりに

設計・開発領域では何を見ているのか、お判りいただけましたでしょうか?

また、「設計・開発の標準化」の意味がお分かりいただけましたでしょうか?

実際に、設計・開発業務に携わったことがない人にとって、踏み込みにくい領域でもあると思いますが、ぜひ参考にしてみてください。

設計人材不足、設計業務効率化、開発リードタイム短縮のヒントになると良いなと思っています。

一緒に読んでいただきたい関連記事

- 「一元管理」のつもりが現場を止める――生産管理システムの落とし穴

- 製造業でコンサルタントが活用するプロジェクトマネジメント

- GEMBA SkillBridge 販売パートナー募集のお知らせ

- プレス技術 2026年1月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年12月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年11月号(日刊工業新聞社)に連載記事が掲載されました

- 製造業リーダーに求められる「できる化」の力

- プレス技術 2025年10月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年9月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年8月号(日刊工業新聞社)に連載記事が掲載されました

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

- 【代表大原が登壇】栃木県主催「令和7(2025)年度スマートファクトリー伴走支援事業」プレセミナー