製造業の生産性向上においては設備導入による生産の自動化が大きな一つの手段となっています。昨今の労働人口不足もあり、設備投資も徐々に加速してきていると言えます。

そして、進化する設備の性能をフル活用していくことも生産性向上には大きく寄与します。

しかしながら、導入した設備の性能をフル活用しているかどうかは企業によってさまざまで、必ずしも導入した設備分の生産性向上につながっていない企業も多いのではないでしょうか。

今回は、いただくご相談の中から、生産効率を測る指標の中でも設備の性能に着目した「性能稼働率」に関して少し詳細に事例を紹介しながら稼働率向上につながる方策を紹介します。

目次

性能稼働率とは

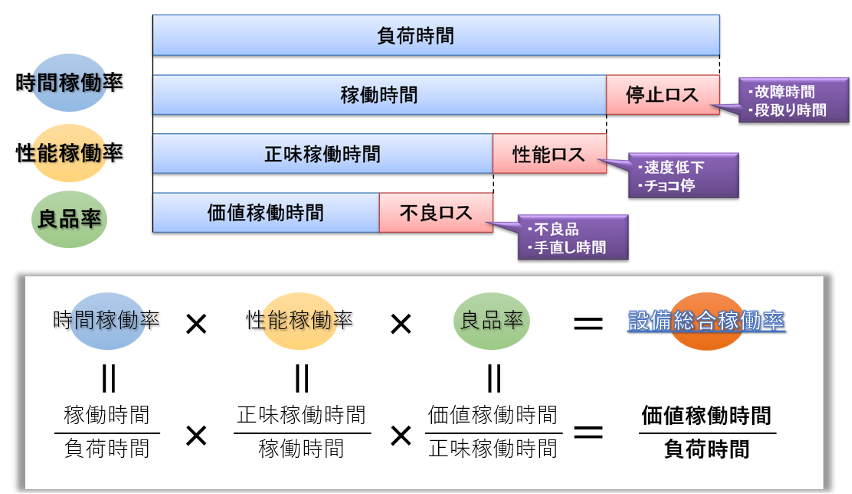

まず、性能稼働率とは、生産設備の稼働時間に対する正味稼働時間の割合を指します。

製造業で生産効率を測る場合の指標として一般的に“稼働率”と言われるものの中には、

・時間稼働率

・性能稼働率

・良品率

・設備総合稼働率

の4つの種類があります。

性能稼働率とは、そのうち設備の本来の性能に着目したもので、生産設備の性能をどのくらい活かしているかを表すものとなっています。

性能稼働率の構成要素を一つずつ見ていきましょう。

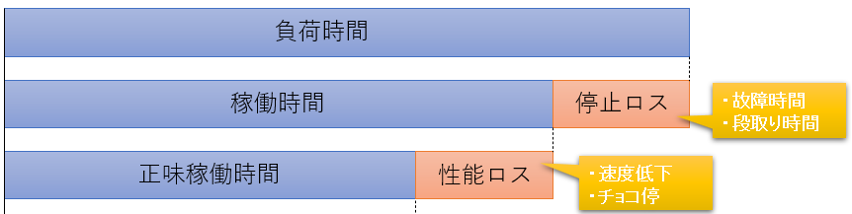

稼働時間

稼働時間とは、全体の負荷時間に対して、故障および品種切り替えなどの段取り時間などによって生産設備が停止している停止ロスを引いた時間のことを指します。

つまり、生産設備が稼働していて生産していた時間のことです。

負荷時間、稼働時間、停止ロスについての詳細は、稼働率アップの考え方や事例と合わせて、別の記事で内容をご確認ください。

性能ロス

生産設備にはそれぞれスペックがあり、生産する製品ごとの最高速度が製造条件によって決まってきます。

しかしながら、工程ごとに見るとその条件下における理論速度を下回る速度で生産設備が稼働している場合があり、そのことを一般的に速度低下と言います。

複数の工程が連続している場合、個々の工程の設備で導かれる理論速度は異なり、工程全体としては最も速度の低い工程の速度が全体の速度となります。

また、不良の発生防止や流出防止、設備の老朽化、立ち上がり時や安全など、何らかの事情により本来設備が持っている性能に対して速度を遅く設定している場合もあるでしょう。

こうした速度低下は性能ロスと呼ばれ、製造業におけるロスの一つと考えられています。

性能ロスには速度低下の他に“チョコ停”も含まれます。

チョコ停によって生産設備が停止してしまった時間は、一回一回の停止時間は短くても積み重なると大きなロスとなる場合もあります。

生産設備が稼働しているのにその能力を発揮していないという点では、同じ性能ロスに含まれるのです。

正味稼働時間

正味稼働時間とは、稼働時間から性能ロスを差し引いた時間のことで、“生産設備が本当に製造している正味の時間”です。

“製造するために最低限必要な時間”と言い換えても良いかもしれません。

この正味稼働時間をどのように増やしていくのかを考えるとき、①分母である稼働時間を増やす、②性能ロスを削減していく、この2つの方向性で考えることが重要になってきます。

性能稼働率算出の注意点

性能稼働率を如何にして高めるかを考えることは重要ですが、実際に性能稼働率を求めようとする際に注意する点を押さえておきます。

まず1点目は、「実際に観測される時間と正味稼働時間は異なることがある」ことです。

例えば、本来は1分間に10回の成型が可能な射出成型機を考えてみましょう。

生産時には、取り出し後の検査項目が多く検査スピードが追い付かないため、本来の性能に対して抑えめである1分間で8回の成型で生産していたとします。

この生産を10時間行っていた場合、観測される成型時間は10時間ですが、正味稼働時間を計算すると8時間となり、性能稼働率は80%となります。

このように、観測される実際の時間と計算上の正味稼働時間が異なるので、取り扱い時には注意が必要になります。

2点目は、性能ロスは直接的に観測できないことがあるということです。

上記の例で考えてみると、性能ロスは 10時間-8時間=2時間 になります。

しかしながら、この2時間というデータは直接的に観測可能なデータではなく、計算から導き出されるデータであって、表面的には見えないデータです。

3点目は、1点目と2点目とも関係しますが、どのデータを取得する必要があり、どのように計算する必要があるのかを明確に定義する必要があることです。

チョコ停が発生してしまっているパンの梱包をする生産ラインを考えてみましょう。

梱包機にセンサーを取りつけて自動運転をしている時間を計測できたとします。

生産している間に上流工程であるパンの投入ラインで詰まりが発生し、一時的にパンが供給されなくなったことで梱包機が空運転していました。

担当者はパンのつまりを解消してそのあとはすぐに供給が再開されましたが、いわゆるチョコ停が発生しています。

しかしながら、センサーを用いて観測されている自動運転の時間はチョコ停も含んだ時間となっています。

従って、このケースでは正確に性能ロスを観測できません。

どのように観測したら良いのかは後述しますが、いずれにしても簡単にデータを取得することが難しく、既に自動的に取得できているデータだけを用いて計算することが難しい指標であると言えます。

ご相談いただく中でも、「今あるデータから計算できますか?」と言われますが、ほとんどの場合、正確には計算できないのが実態です。

性能ロス削減の手段

性能ロス削減のために行っていくべきことを紹介します。

性能ロス削減のために①:ラインバランスを常に意識する

このラインバランス考え方は、複数の工程設備が連なる生産ラインを保有する工場ではぜひ考えてほしい内容です。

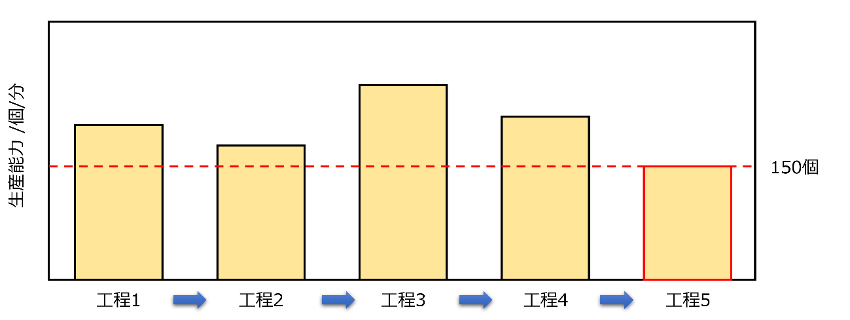

上の図の例では、工程5が単独では最も工程能力が低く、1分間に150個の処理しかできません。

従って、生産ライン全体の生産速度も1分間に最大で150個の生産能力ということになります。

これは工程を分解して図に示していますが、工場では日常的には生産ライン全体しか見えておらず、この生産ラインが1分間に150個の生産能力であることは当たり前のように認識されているケースも多いです。

工程を分解し、個々の生産設備の能力を可視化することで、どの工程がボトルネックなのかが分かります。

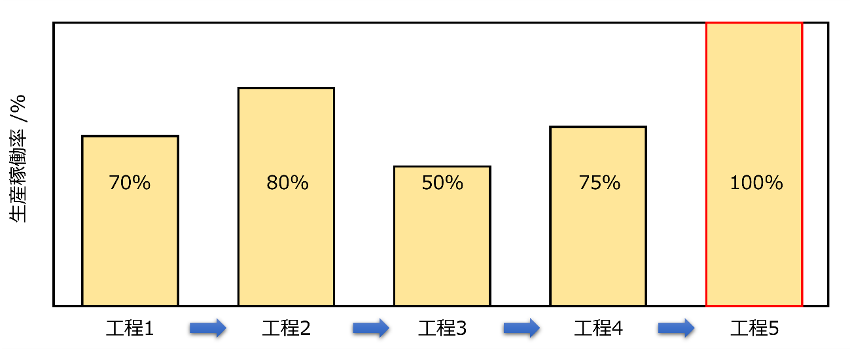

この例ではライン全体の生産能力に対する個々の生産設備の生産能力を表現していますが、各生産設備の性能稼働率を示しても同じことが言えます。

この場合では、性能稼働率が低い設備があることに注目しなから性能稼働率を高めることを検討するとともに、同じラインで性能稼働率が高い工程設備を見つけ出すことが必要になります。

性能ロス削減のために②:チョコ停時間の計測

性能ロスを削減するためのもう一つの切り口であるチョコ停ですが、先ほど紹介した例にもありますように、観測する方法に工夫が必要になります。

ご相談いただく企業様であるのは、作業日報にチョコ停の記録が残されているケースです。

この場合には、きちんと正しく記録が残されていれば計算してチョコ停の時間を求めて性能稼働率を算出することは可能です。

毎日継続的に記録がない企業でも、例えば1ヵ月間限定で記録を取ってみて傾向を把握する作業をお勧めしています。

この方法が最も費用が掛からずに傾向を掴むことができるからです。

常に監視したい場合には、設備から自動で取得できるデータのほかに、“実際に製造していたこと”を示すデータを取得するためのセンサーの設置をお勧めしています。

例えば、先ほどのパンの梱包ラインの例で言えば、パンが供給されて搬送されてきた場合にだけ駆動する部位の電流値をモニタリングすることで、1回の作業の開始と終わりが特定でき、その時間と回数を計算することができます。

他にも、1個当たりの処理時間が分かっているのであれば、梱包が終わった後の検査数量などを活用しても良いです。

いずれにしても、対象の生産設備単体から取得できるデータだけでなく、別の設備から得られるデータを活用することや外付けのセンサーを設置することも考えてみても良いと思います。

具体的な手法やデータ分析の考え方にお困りの場合にはぜひご相談ください。

性能稼働率を生産効率向上につなげた事例

容器メーカー(C社)

C社ではPETボトルのブロー成形を連続生産で行っており、工場全体で400名ほどの従業員が勤務する比較的大きな工場です。

生産性向上のために“止まらないラインづくり”をテーマに掲げて活動をする中で、性能稼働率を指標として用いることになりました。

それまではデータの取得や算出は行っておらず、漠然と体感的に印象にある不具合から改善を進めてきましたが、さまざまなチョコ停が生産効率を下げていることはなんとなく気が付いていました。

実際に、PETボトル成形後の搬送ラインでボトルが詰まる現象がたびたび発生していたため、ボトルの搬送ラインの改良が最優先と考えられていました。

そんな中で、実際に性能稼働率を算出するためにチョコ停の記録を取ったところ、ボトルの搬送不良以上に、ブロー成形機前のプリフォーム(ボトル成形前に射出成型で作られる半製品)の搬送不良で生産されずに空運転している時間のほうが長いことが分かりました。

これは、ボトルの搬送不良に対する復旧作業の方が大変であり、プリフォームの搬送不良の復旧は比較的簡単であったため、現場の作業員はその復旧作業の印象が強く、認識違いがありました。

1回あたりの復旧時間はボトルの搬送不良の復旧の方が確かに長かったのですが、プリフォームの搬送不良の発生回数が多かったことと、搬送不良が起きていることに作業員が気が付いて復旧するまでの時間が長かったことが原因でした。

結果として、限られた予算をプリフォーム搬送の改良の設備に投資し、生産効率の向上を効率的に進めることができました。

余談ではありますが、ボトルの搬送不良はプリフォーム供給が連続的に行われないためにボトル成形が連続でされずに間が空き、そうしたピッチのずれが搬送不良を引き起こすことが一因でしたので、結果的にボトルの搬送不良も大幅に削減できたのです。

C社のケースでは、1ヵ月間だけチョコ停の記録を取ってもらい、そのデータを分析して活用しました。

このように、チョコ停の発生回数と時間を正確に把握することは、改善の焦点を絞る上で重要な指標として活用できます。

プラスチック部品メーカー(D社)の事例

D社は、プラスチック射出成型で機械部品を製造する従業員13名の会社です。

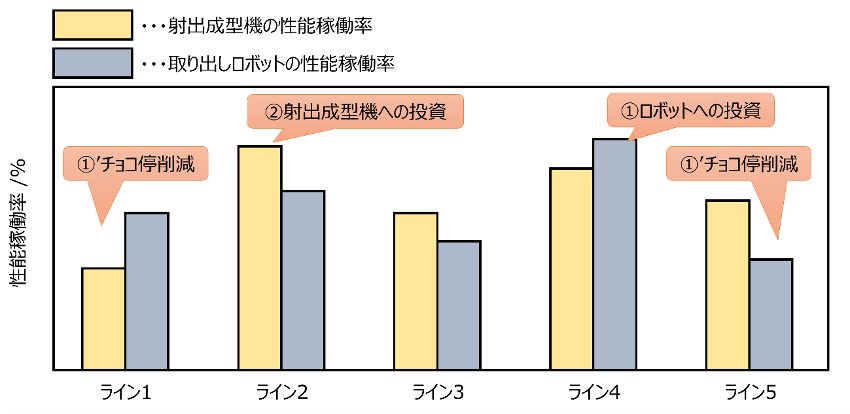

1台の射出成型機に対して成型品の取り出しロボットが設置されており、全部で15台のラインを保有していました。

材料供給の速度は問題なく、検査も別工程で行われていましたので、生産速度そのものは射出成型機とロボットの速度によって決定されます。

生産能力増強のため、射出成型機もしくはロボットの入れ替えや改良等を検討していますが、射出成型機もロボットも導入時期はそれぞれバラバラで、どの順番で何に投資するのが最も効果的かをはっきりと知りたいとご相談いただきました。

当社として提案したのは、各射出成型機とロボットのスペック上の生産速度と現状の生産速度を把握し、性能稼働率を計算して客観的に比較できるようにすることでした。

上の図はイメージですが、このように比較図を示し、設備投資が必要な順番とともに性能稼働率が低い設備はチョコ停を削減する活動を並行して行うように提案いたしました。

D社は結果的に、工場全体の生産能力が向上しています。

実際には、射出成型機の場合は成型する製品の重量や射出成型機の吐出量のスペックなどから、取り出しロボットの場合は動作スピードと軌跡から理論上の正味稼働時間を算出するなど、かなり詳細な分析を実施していますが、かなり個別のケースになりますのでここでは割愛させていただきます。

いずれにしても、別の設備を同じ指標で比較することで投資や改善のポイントを客観的に示せるようになったことで、活動に踏み切れることもあるのです。

おわりに

設備の性能稼働率は、現場で自動的に得られるデータからは算出が難しい指標ではありますが、表向きにはわからないロスを明確にできることや、投資や改善のポイントを可視化するなど、重要な指標の1つです。

実際に性能ロスを算出したり性能稼働率を計算する場合には、多少の専門知識と分析が必要になることもありますが、客観的な指標を明確にできるのであれば進めたほうが良い活動かと考えます。

性能稼働率を実際に計測した上で、明確な目標設定としてプロジェクトに活かすことや、日々の生産の計画と実績の指標とすることで現場メンバーの意識を高めてみるなど、幅広く活用してみてはいかがでしょうか。

「ウチはどのくらい設備のスペックのムダにしてるの?」

「今取っているデータからどう算出したらいいの?」

「稼働率は分かったけど効率化の方法が思いつかない」

など、稼働率に関する疑問やお困りごとがありましたらぜひ当社にお問い合わせください。

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!

一緒に読んでいただきたい関連記事

- プレス技術 2026年1月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年12月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年11月号(日刊工業新聞社)に連載記事が掲載されました

- 製造業リーダーに求められる「できる化」の力

- プレス技術 2025年10月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年9月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年8月号(日刊工業新聞社)に連載記事が掲載されました

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

- 【代表大原が登壇】栃木県主催「令和7(2025)年度スマートファクトリー伴走支援事業」プレセミナー

- プレス技術 2025年7月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年6月号(日刊工業新聞社)に連載記事が掲載されました

- 「原理原則だけで生産管理の成果が出ますか?」はい、出ます。