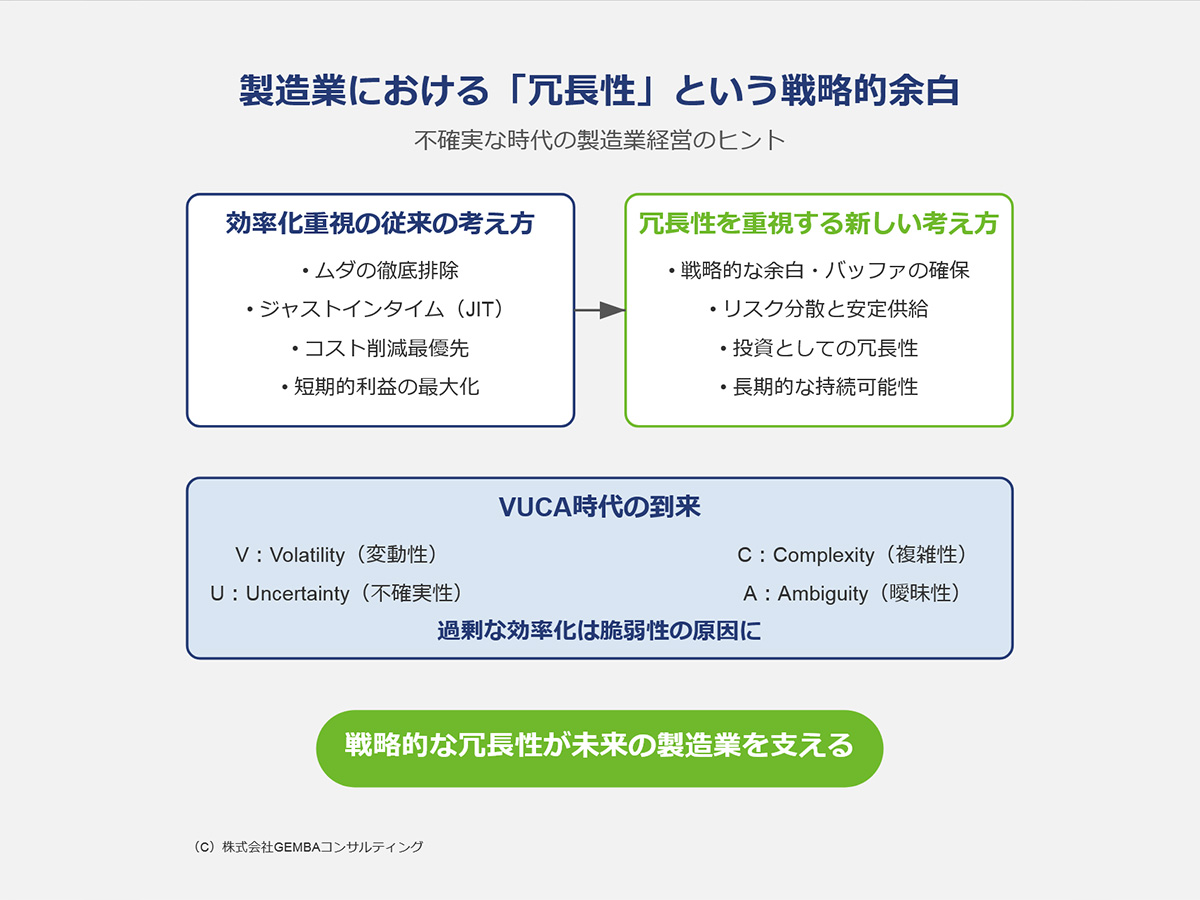

トヨタ生産方式は、日本が誇る効率的な生産管理システムとして、製造業界では世界的に有名です。

特にJIT(ジャストインタイム)やカンバン方式は、生産効率を最大化し、無駄を徹底的に排除する手法として多くの企業に導入されています。

しかし、この「理想的な」システムも、すべての企業にとって万能ではありません。

トヨタ生産方式を導入しようとする企業が多くある一方で、実際にはその多くが思うような成果を上げられないケースも少なくないのです。

その失敗の背後には、導入時に見落とされがちな「前提条件」が存在しますので、この記事ではその見落としがちな前提条件について触れていきます。

目次

1. トヨタ生産方式はすべての企業に適用できるのか?

トヨタ自動車の規模は大きく、世界的にも有名な製造業ですので、「トヨタ生産方式」は、まるで製造業の課題を全て解決してくれる万能なシステムであるかのように見られがちです。

実際、JITは、必要なものを必要な時に必要な量だけ生産するという画期的なシステムであり、カンバン方式は視覚的に生産指示を行い、効率的な作業フローを実現する、よく考えられた仕組みだと思います。

しかし、すべての企業にとってこの方法が最善かと言えば、そうではありません。

弊社のクライアントの中には「元トヨタ系出身のコンサルタントを導入したけど、うまくいかなかった」「JITに挑戦したが失敗した」といった声が数多くあります。

この原因の一つは、トヨタ生産方式を「どのような環境でも成功する」と誤解し、システムの導入に必要な前提条件を理解していなかったことにあります。

2. なぜJITやトヨタ生産方式は失敗するのか?

トヨタ生産方式が失敗する理由の多くは、生産管理における重要な前提条件を無視してしまっていることにあります。

トヨタ生産方式がうまく機能するためには、特定の環境条件が整っている必要があるのです。

これらの条件が揃わない場合、システムは機能不全に陥り、生産効率が下がるだけでなく、コストが増大する結果となることもあり、結果として断念して元に戻す、といった事態になってしまいます。

そのため、まずは自社の状況や業務フローをしっかりと見極め、トヨタ生産方式の導入が本当に有効かどうかを判断することが重要です。

3. トヨタ生産方式を成功させるための3つの前提条件

さて、それでは、トヨタ生産方式が成功するための前提条件について見ていきましょう。

トヨタ生産方式が機能するためには、少なくとも次の3つの前提条件が不可欠です。

① 生産の平準化が必要

トヨタ生産方式の基本原則の一つは「生産の平準化」です。

生産の繁閑(生産の忙しさと閑散さの差)が大きい企業では、そもそも平準化することが可能か、を考えなければなりません。

平準化された生産とは、年間や月間の生産量が一定であり、需要の波を平滑化して生産を行うことです。

トヨタでは、一定の生産量を保ちながら需要に対応するため、平準化された生産計画を立てることで、効率的な生産管理が可能になっています。

しかし、繁閑の差が大きい企業では、これが難しくなります。

たとえば、製品の需要が急激に増減する場合、後工程で必要とされる部品数に大きなバラつきが生じます。このバラつきを吸収するためには、通常よりも大きな生産キャパシティを持つ必要がありますが、閑散期にはその設備を持て余してしまい過剰投資になってしまいます。結果的に、閑散期に繁忙期を見越して生産した在庫を持つ必要があり、JITではなくなります。

つまり、JITの導入には、繁閑を吸収する能力がない限り無理が生じ、平準化されていない企業では導入が難しいのです。

② n→1の生産構造

トヨタ生産方式が最も効果を発揮するのは、複数の部品を調達し、一つの製品に組み上げる「n→1の生産構造」の場面です。

これは、部品調達から一つの製品を作り上げるための流れを最適化したシステムであり、トヨタが生産する自動車製造には非常に効果的です。

一方で、1→nの生産構造、つまり一つの素材から複数の製品を作るプロセスには、トヨタ生産方式は不向きです。

たとえば、食品製造業では、一つの原料から複数の製品を生産しますが、その過程では材料が変形し、在庫管理が複雑になります。また、標準化が難しいため、JITのような効率的な調達や生産計画が崩れやすくなります。

したがって、共通素材を仕入れて加工する部品メーカーや食品業界など、1→nの製造プロセスを持つ企業にはトヨタ生産方式が適さない場合があります。

③ サプライヤーとの強固な連携が必要

トヨタ生産方式が成功するためには、サプライチェーン全体の協力が不可欠です。

トヨタは、長年にわたり強固なサプライヤーネットワークを築き上げ、各サプライヤーがトヨタの生産計画に優先的に対応する体制を整えています。この協力関係があるからこそ、JITが成立し、必要な部品を必要なタイミングで正確に調達できるのです。

しかし、すべての企業がトヨタのようにサプライヤーとの強い連携を持っているわけではありません。

特に、サプライヤーが複数の顧客を抱えている場合、「御社だけを優先的に対応することはできない」となると、部品調達の納期が乱れ、結果的に生産が滞ります。

このように、サプライヤーからの優先対応がない場合、トヨタ生産方式は失敗する可能性が高いのです。

4. トヨタ生産方式を導入する際の注意点

もう一度振り返りますが、トヨタ生産方式を導入することは、決して間違った選択ではありません。

しかし、導入前に自社がトヨタ生産方式に適しているかを慎重に検討する必要があり、上記で挙げた「①生産の平準化」「②n→1の生産構造」「③サプライヤーとの連携」という3つの前提条件を満たしていない場合、無理に導入することでかえって混乱を招き、効率が低下してしまうのです。

ただし、すべての条件を満たしていない場合でも、部分的にトヨタ生産方式のエッセンスを取り入れることは有効です。

たとえば、「自働化(人間が介在しなくても自動で異常を検知し、生産ラインが止まる仕組み)」や「カンバン方式による視覚的な生産管理」などは、さまざまな業界で活用できる考え方です。

従って、企業は、自社の現状や将来の成長計画に基づいて、最適な生産管理システムを導入することが重要になってくるのです。

5. 生産管理の改善なら弊社にお任せください

トヨタ生産方式やJITの導入を検討している企業様、生産管理に関してお悩みの方は、ぜひ弊社までご相談ください。

私たちは、製造業向けの生産性向上コンサルタントとして、各企業の特性に合わせた生産管理の改善プランを一緒に考えるとともに、新たな生産管理の仕組みへのトランスフォーメーションを伴走型で支援します。

生産管理の仕組みの改善に関して、ただトヨタ生産方式を導入することはいたしません。

現場の状況やサプライチェーン、業務フローを正確に把握し、最適な方法を提案することで、生産効率の向上とコスト削減を実現します。 生産管理に関するご相談は、経験豊富な弊社にお任せください。

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!