ものづくり企業の現場においてヒヤリングをしていくと、現場の担当者はもちろん管理者やときには経営者まで、【品質保証】に対して誤った理解をされている方をお会いすることがあります。

【品質保証】は全ての業務に共通する重要な概念ですので、私が今まで接してきたお客様とのディスカッションも踏まえながら解説していきます。

品質=検査の勘違い

「検査の担当は品管」

これは多くの企業様で耳にする言葉です。製造部門が加工したり組み立てたりしたものを、品管が検査する。非常に多くの企業がこの役割分担で仕事をされています。これは、まさに品質=検査の勘違いを生む大きな原因となってしまっていて、組織設計の考え方のレベルがおおよそここで分かってしまいます。

品管部門=検査担当というレッテルが貼られているような企業様は要注意です。

確かに、【品質管理(QC)】の点で言えばそれほど大きな間違いはしていないのかもしれません。ところが、【品質保証(QA)】の点で言うと製造部門がその役割を果たしていないと言わざるを得ません。言い換えると、製造部門はそのアウトプットとして与えられた役割を果たし、適合しているものを次工程のインプットとして渡さなければならないはずが、アウトプットの測定を品管部門に任せ、自分たちのアウトプットの保証を自分たちでしていない、ということになるのです。

じゃあ品管部門の役割は?ということになります。その問いに対する答えは一つです。

製造する流れ(仕組み)そのものを管理すること

です。もう一度言い方を変えると、検査自体は製造部門が自らのアウトプットを保証するための行為であり、製造部門が果たすべき役割です。品管部門は、その業務の仕組みそのものを管理して品質を保証することが役割となります。

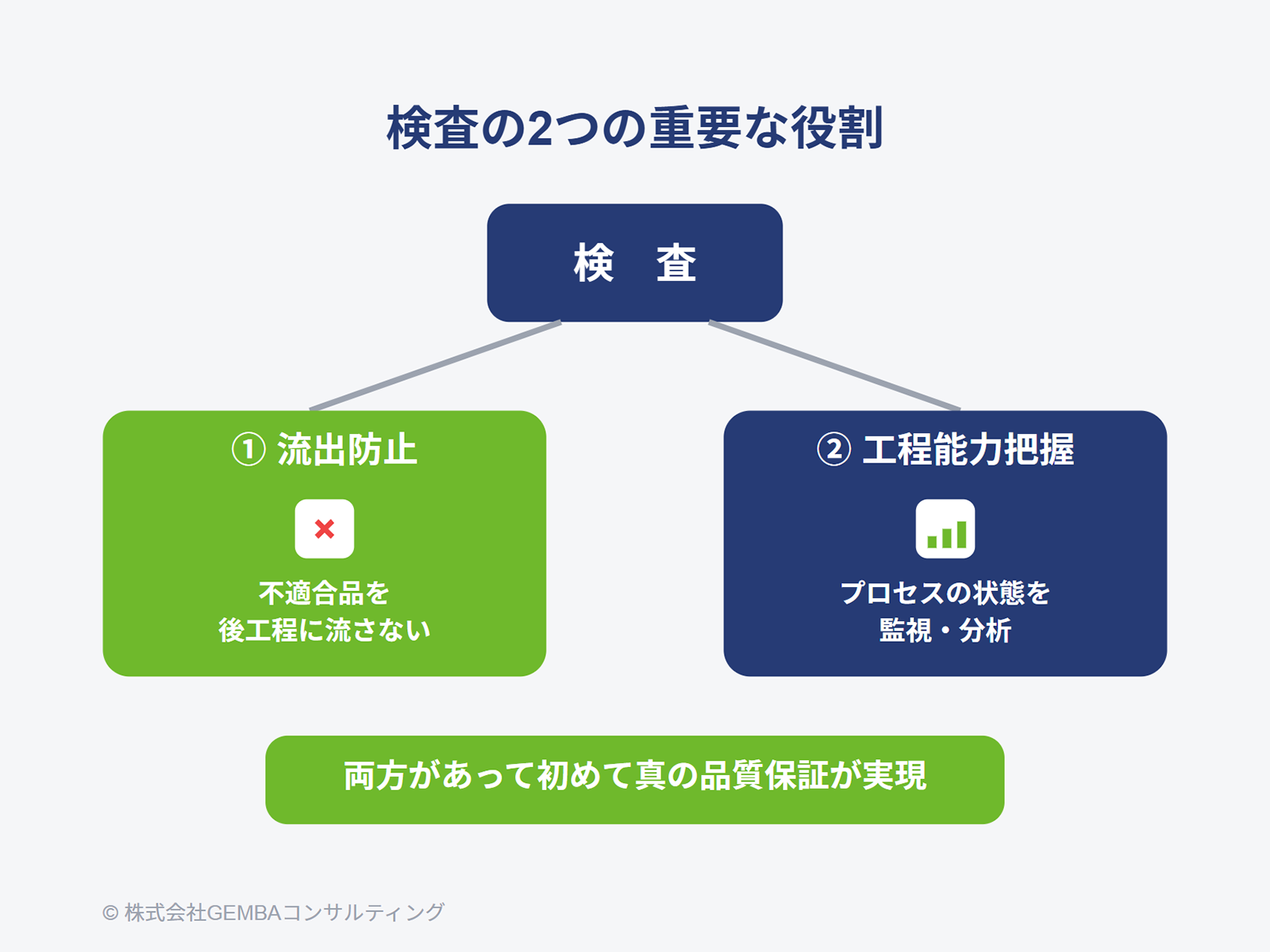

さて、なぜこのような事実を勘違いしてしまうのか。それは、検査が持つ2つの顔が関係しています。

検査の顔①:流出防止

この点については、多くの皆様が理解されている通りです。アウトプットを検査し、不適合品の後工程への流出を防ぐ役割があります。全数検査できないものについては、抜き取り検査で一部のアウトプットを検査し、その検査データを使って、統計的に品質を保証します。

この役割を踏まえると、ものづくりの現場においては可能な限り工数を掛けたくない作業ですし、検査自体を無くしていきたいと考えられることはごく当たり前の理論です。

「品質はプロセスで作り込む」

という考え方があります。製造/組立および製品開発の工程において何かしらの不適合が発生しないプロセスとすることで、検査自体を無くしていくことはある程度は可能となります。そうすることで、確率的な品質保証ではなく1個保証を実現していくことも可能になるのです。

検査の顔②:工程能力の把握

上記のように、プロセスで不適合の発生防止を完璧にすることで検査を無くすことが可能となります。

ところが、必ずしもこれは理想的な状態とは言えないのです。検査がなくなると、プロセスのパフォーマンスがどうなのかが全く分からなくなります。

・今どんな状態で生産/開発しているのか

・今までと同じ状態なのか変わってきているのか

これが分からないと、いつ何時不適合が発生してしまうかが全く分からず、しかも仮に不適合が発生したらそれは100%流出してしまいます。

従って、検査をして、今の工程の状態がどんな状態であるのかを知る必要があるのです。

先ほどの製造と品管の役割で言うと、この工程能力を把握する部分は品管部門の役割と言えます。そのため、取得した検査データを分析し、平均値/中央値, MAX値/MIN値, Cpkなどの工程能力指数を監視し、工程能力を把握しプロセスの保証をしていくのです。

さいごに:業務分担設計の注意点

さて、上述の内容を踏まえると、検査作業をする役割分担を誰にしたら良いのか、答えは明白です。実は、これを実現するために大きなハードルがあります。それは、

業務の仕組みそのものを管理して品質を保証する、という上位概念が理解でき、実践できる人材が限られる

という点です。

特にものづくり現場においては、管理者は現場の作業者からの昇進がほとんどであり、品管部門においても、検査作業を質良くこなせ、製造部門とのコミュニケーションが取れる人材が管理職になることが大半です。つまり、その上位概念の教育をきちんとできない事情があるのです。

品質管理/保証部門は、ものづくり現場のコントロールタワーです。仕組みを構築し、その仕組みそのものをPDCAを回すことでブラッシュアップしていく現場を作っている部門なのです。

こういった点を踏まえ、組織編成や役割分担をされてはいかがでしょう?

品質関連では、以下の記事も掲載していますので合わせてご覧ください。

>>ISOは簡単だ!~ISO9001の心構えと効果的な教育3つのSTEP~

>>品質保証レベルはどのくらい?~保証の網作成の5つの項目~

- 製造業でコンサルタントが活用するプロジェクトマネジメント

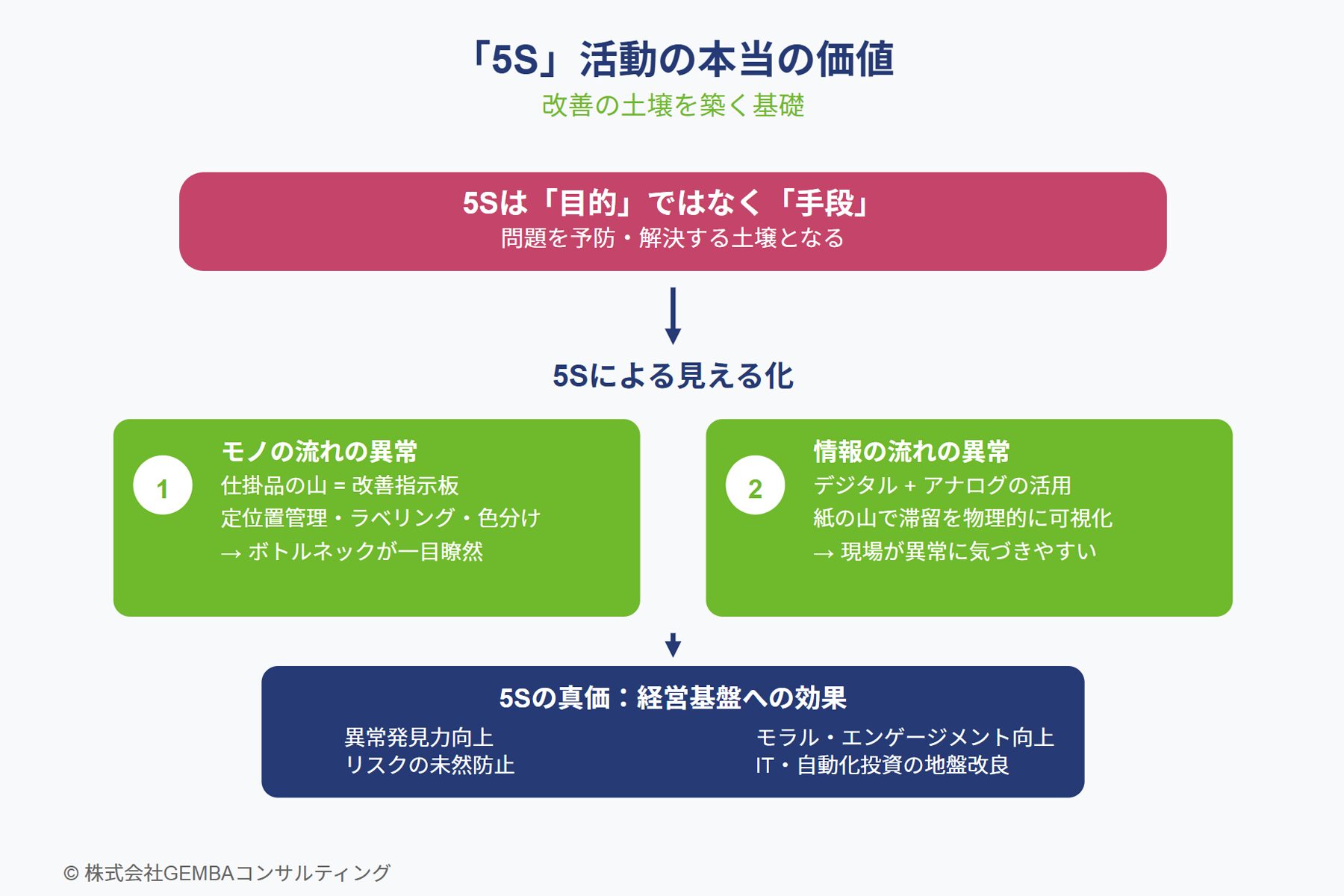

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

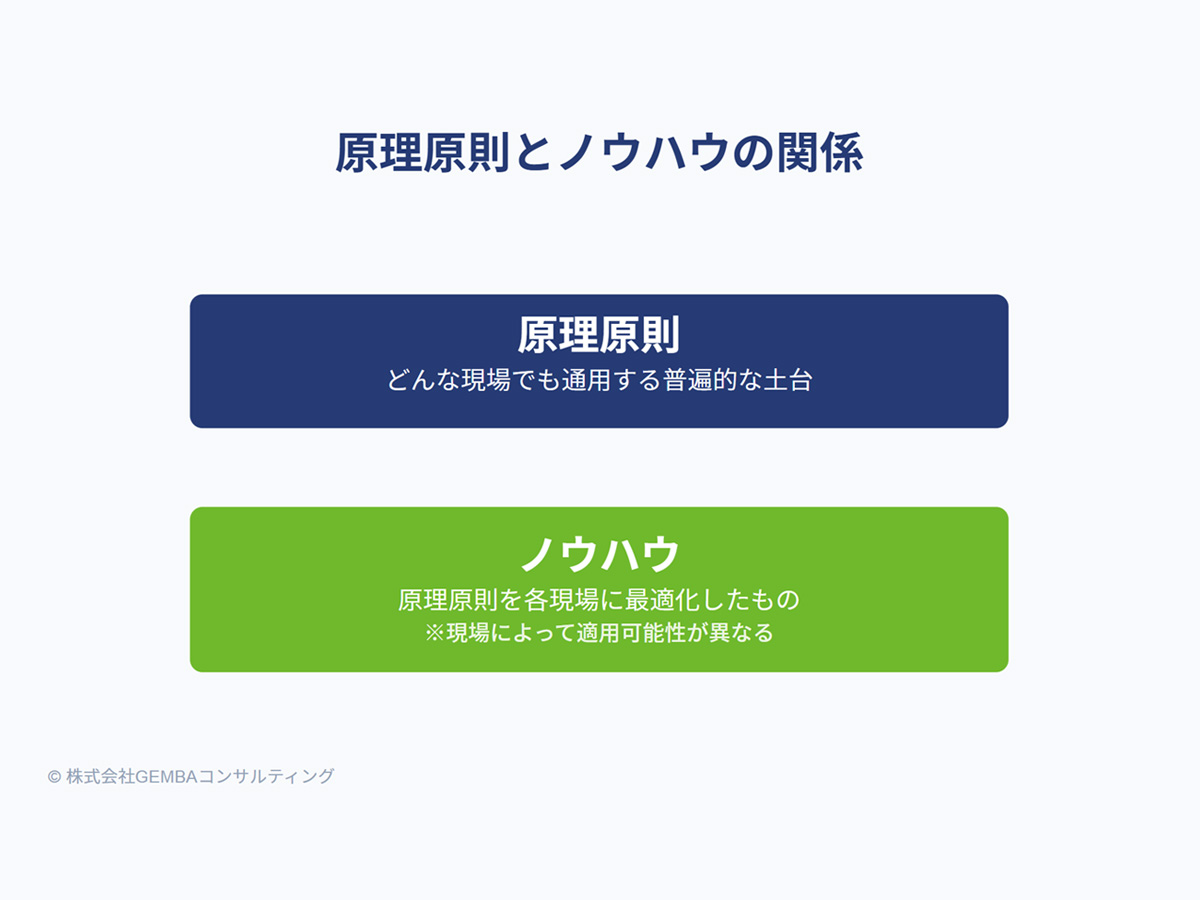

- 「原理原則だけで生産管理の成果が出ますか?」はい、出ます。

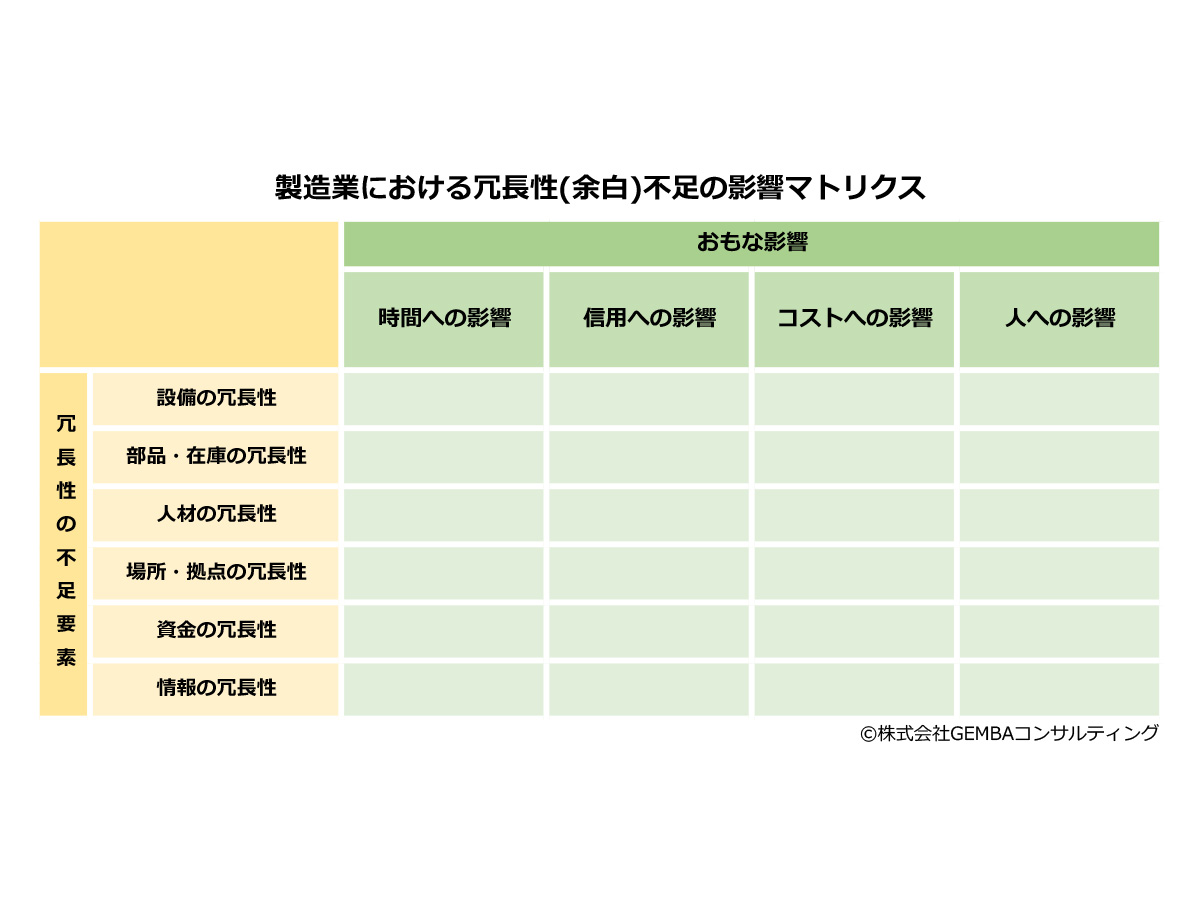

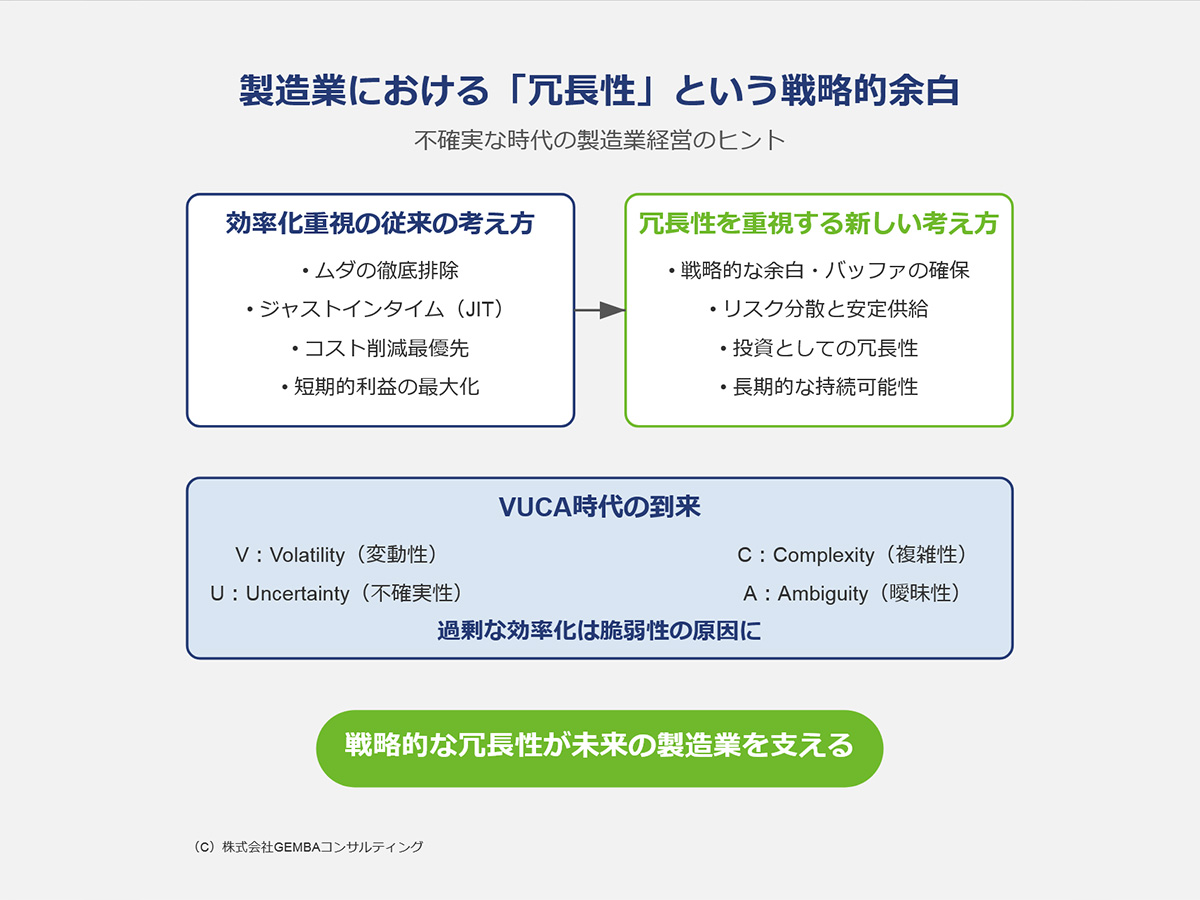

- 製造業における冗長性(余白)不足の影響マトリクス ー VUCA時代の経営リスク評価フレームワーク

- どこまでムダを切り詰めればいいのか?製造業の「冗長性」という戦略的余白(不確実な時代の製造業経営のヒントシリーズ1)

- ISO9001審査員が解説する最新改訂情報とおすすめ記事6選

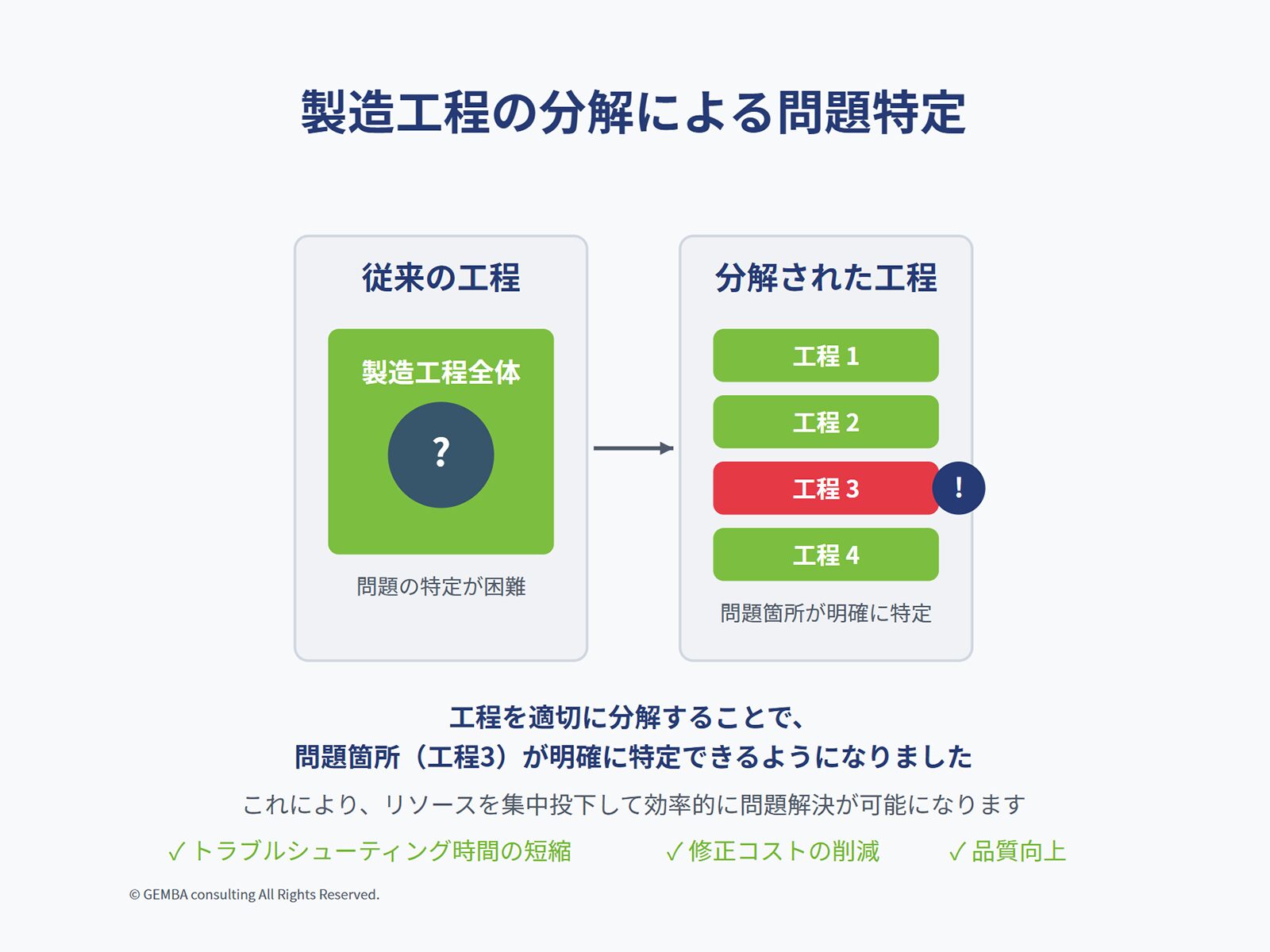

- 正しい工程管理から見直す生産管理の勘どころ(工程が10分の1に短縮した事例付き)

- 製造業がIoT導入でメンテナンス予測の最適化する方法とポイント(チェックリストあり)

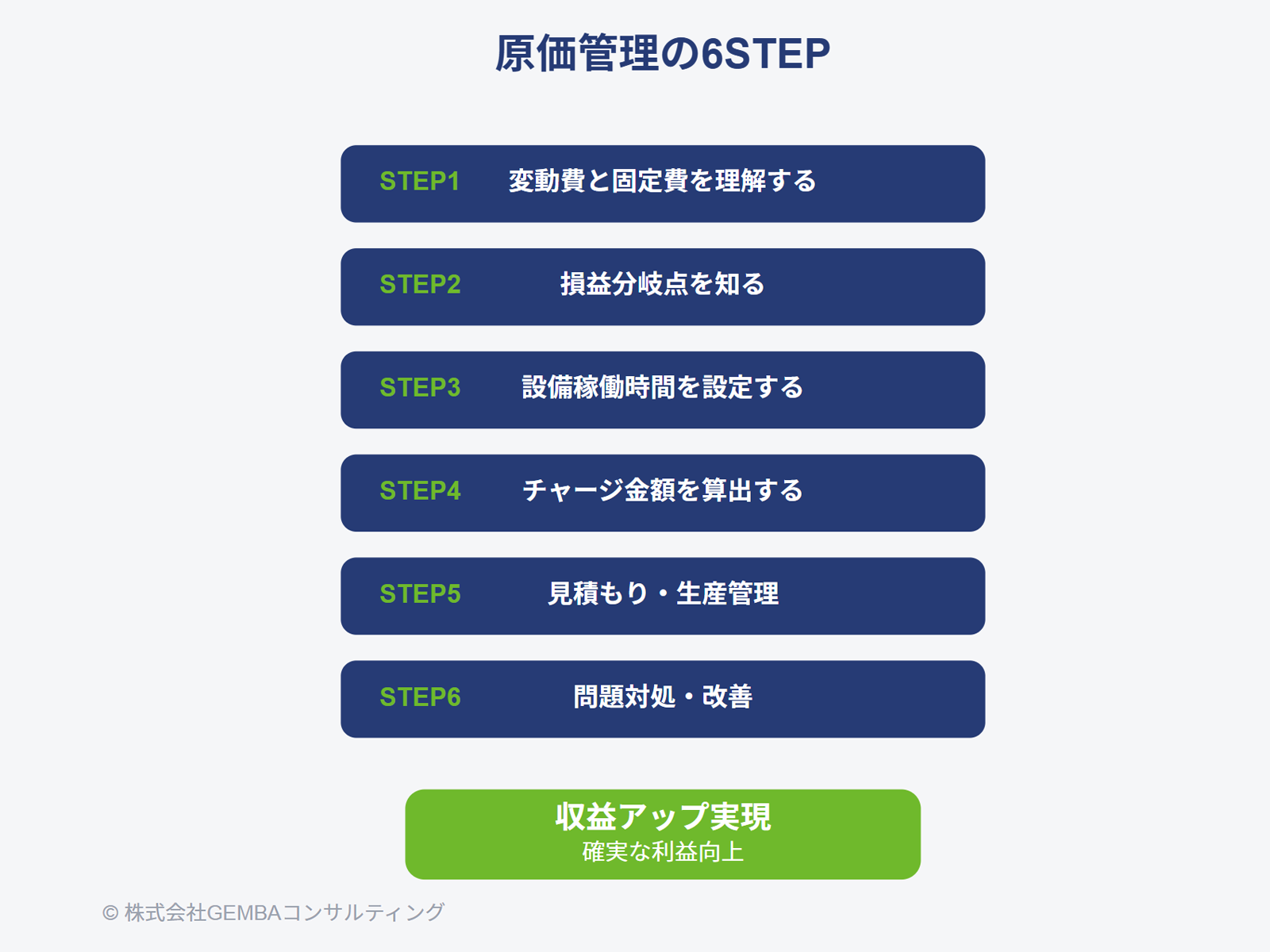

- 中小製造業の収益をアップさせる秘訣:原価管理の6STEP