目次

はじめに

製造業の方からのご相談の中に、

「不良率が高い」

「不良が流出してクレームになってしまう」

など、品質保証に関するご相談を頂くことが多くあります。

私のアプローチとしては、クレーム処置はもちろん最優先なのですが、今がどんな状態にあるのかを把握することが次なる優先事項だと考えています。

応急的な対策と恒久的な対策の両面から考える必要がありますが、応急的な対策はその場その場の状況で変わるので割愛しますが、恒久的な対策については、発生防止と流出防止を踏まえて、

“どのように品質を保証していくのか”

ということをじっくりと考えなくてはいけません。

中には、応急対策がそのまんまであったり、恒久対策したつもりだったものが、またクレームとして再発した、なんていう残念な事例もよく耳にします。

そんなとき、

「自分たちの仕事が、どの程度品質保証を出来るプロセスになっているのか」

を知る必要があります。

今回は、そのために、私が使用する手法でもある【保証の網】について紹介していきます。

この保証の網を使うと、現時点での品質保証レベルを客観的にかつ定量的に知ることができます。

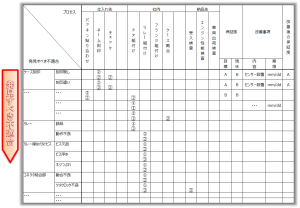

まず、この保証の網とは何か。日本品質管理学会のプロセス保証の指針でも紹介されている手法で、

「発見すべき不適合に対する保証度と、プロセスを可視化するツール」

です。

ちなみに、別名では【QAネットワーク】とも言われていますが、個人的には《網》≠《ネットワーク》のイメージですので、敢えて【保証の網】と呼んでいきます。

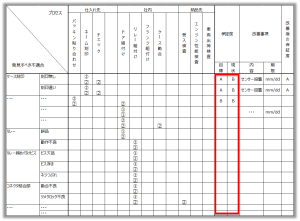

この表を作り上げることで、以下の点を客観的に見ることが可能です。

・発見すべき不適合が何か

・発見すべき不適合はどのプロセスで保証するのか

・発見すべき不適合の保証度はどのレベルか

・どのように改善していくのか

まず、今の状態を客観的に見つめ、どこのプロセスに焦点を当てて、どのレベルまで引き上げなければならないかを知ることで、改善活動を効率よく進めることができます。

参考:品質管理検定レベル表

YouTubeでも配信していますのでご視聴のほどよろしくお願いいたします。

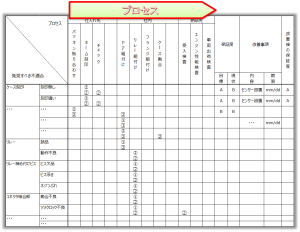

保証の網の作成手順

この保証の網の作成手順は、大きく5つの項目です。

1. 発見すべき不適合を列挙する

2. プロセスを列挙する

3. 発生防止水準を評価する

4. 流出防止水準を評価する

5. 保証度を評価する

上記の5項目を実施し、表を作成していきます。

1. 発見すべき不適合(縦軸)を列挙する

言うは易し、行うは難し!

表現は簡単なのですが、抜け漏れなくやろうとすると、かなりのボリュームになってしまうことが多く、意外と大変です。

どのレベルまで?

こんなことも?

みたいな項目も出てきますし、これまでの不良の経験やFMEAの実施結果を参考にしていると、「現状で防げている不適合」に関しては意外と抜けが出てしまうものです。

そして、そんな抜けていた項目こそがクレームに発展してしまったりするのです。

大変ではありますが、膿(うみ)を全部出し切るつもりで全部リストアップします。

2. プロセス(横軸)を列挙する

こちらは、自社の工程図やQC工程表を元にして、整合性を持たせる方が良いです。

表現が異なってしまうと認識違いなどの混乱を招きますので、可能な限り統一しましょう。

もし進める中でQC工程表などと変えた方が良い場面があるのであれば、むしろQC工程表を見直す方が正しいやり方です。

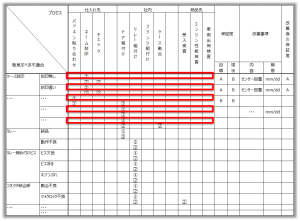

3. 発生防止水準を評価する

ヒューマンエラーや設備の故障の可能性、工程能力不足、熟練した作業者の技能への依存など、発生防止に関するレベルがどのレベルなのかを客観的に4段階で評価します。

- エラープルーフが行われており、ヒューマンエラー防止対策が十分である。また、設備の故障も即座に発見できる状態になっている。

- 一部人に依存する作業があるが、標準化を徹底するなどの発生防止を適切に行っている。

- 工程能力は1.33以上あるが、人による作業の割合が大きく、ヒューマンエラーなどの人に起因するトラブルの発生の可能性が高い。

- 工程能力が低い。経験や勘、標準化されていない技能により発生防止を行っている。

この際、一人の視点で評価せず、複数人で議論しながら評価すると良いです。

4. 流出防止水準を評価する

検査・確認が熟練した作業者でしかできない、検査・確認設備の精度や信頼性が十分でないなど、流出防止に関するレベルがどうかを、こちらも4段階で評価します。

- 設備で不適合を確実に検出できる。また、その設備も適切に管理されている。

- 一部人による検査・確認を行っているが、標準化の徹底などの流出防止を適切に行っている。

- 人に依存する検査・確認の割合が大きい。例えば、目視や聴覚による検査・確認。

- 経験や勘、標準化されていない技能により流出防止を行っている。検査・確認設備の精度や信頼性が十分でなく、流出の可能性がある。

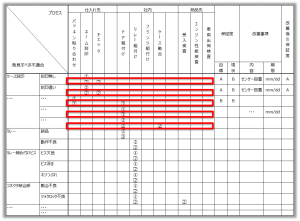

5. 保証度を評価する

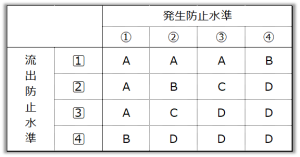

「発生防止水準」「流出防止水準」を総合的に評価し、それぞれの不適合に対する補償水準を評価します。

この評価は、発生防止と流出防止の組み合わせテーブルを予め定義しておき、機械的に決められると良いです。

下記は、そのテーブルの例です。

ポイント

この保証の網を作成することは目的ではありません。不良流出のリスクを最小限にするためのアクションを起こすために必要な手段の一つです。

・想定される不適合に抜け漏れがないか

・現時点の保証度を知って、次のアクションを決める

の2点を忘れずに保証の網を作成しましょう。

設計のアウトプットとしてのFMEA結果を活用し、設計時の想定との乖離も含めて量産現場の今を正しく知り、次の対策に繋げていくことが重要です。

設計との乖離があった場合には、FMEA実施時のプロセスにその乖離を生じさせた原因をフィードバックし、上流工程からのプロセスの見直しをしましょう。

さいごに

もう一つは、出来上がった保証の網を日々の改善活動とともに継続的にアップデートしていくことも必要です。

1回限りのものとせずに、予想していないクレームが発生したら新たにつけ加えたりして、常に利用できる状態で更新していきましょう!

ぜひYouTubeもご覧になってください!

また、コンサルティング手法をアップしていきます。

乞うご期待!

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!