「マネジメント能力」「指導力」「リーダーシップ」。

製造現場で働くリーダー層にとって、これらを頭の中で理解しておくことより、実際に人を動かし、改善を進める力こそが求められます。

つまり、机の上だけの理論ではなく、現実の世界を変えていく力が大切なのです。

そのカギとなるのが「できる化」です。

つまり、現場の人たちが「これなら自分でもできる」と思える状態に導くことこそ、リーダーが果たすべき役割なのです。

本記事では、この「できる化」という視点から、製造業のリーダー層に必要な力を説明していきます。

目次

「できる化」のポイント1「具体化する」

現場では「問題がある」「改善しなければならない」と言葉が飛び交います。しかし、それだけでは実際の行動には結びつきません。

人は抽象的な言葉を聞くと、頭では理解したつもりになってしまう生き物です。

たとえば「5Sをやろう」と声をかけても、何をどう始めればよいのかが不明確であれば、誰も手を動かせません。

逆に、「この棚の不要品を捨てよう」「床をきれいに拭いてみよう」と具体的に指示を出せば、現場のメンバーはすぐに行動できます。

つまり、改善を進めるためには、抽象的なスローガンだけではなく、現場の人が”今日からできること”に落とし込む必要があります。

リーダーの役割は、問題を語ることでも、理想像を描くことだけではありません。目の前の人が「できる」と感じられる具体的なコトを示すこと。これこそが現場を生き生きと動かす力です。

「できる化」のポイント2「準備する」

「できる化」とは単に指示を細かくすることではありません。現場の人たちが自ら行動できるように、知識や方法、環境を整えることも意味しています。

たとえば、新しい技術開発が必要だと感じても「開発しよう」と言うだけでは進みません。「まず小規模な実験を試してみよう」と提案した方が現場は動き出します。グラフの描き方や一覧表の作り方、WBSの書き方を具体的に示すと、「自分にもできる」という感覚が生まれます。さらに必要な道具を用意したり、作業時間を確保することも「できる化」なのです。

経営資源(ヒト、モノ、カネ)や時間などを準備しなければ、できる状態は作れません。

「できる化」とは知識を与えるだけではなく、それをどう使えばよいかを具体的に示し、実際に行動できる状態に変えることです。

リーダーに必要なのは、大きな号令だけではなく、この小さな「できる化」を日常的に積み重ねていくことなのです。

なぜ「できない」のかを解きほぐす

人が行動に移せない背景には、さまざまな理由があります。

知識が足りない、やり方が分からない、一人では取り組めない、やっても効果がなさそうに見える、周囲から反対されそうだと感じる。

こうした要因が積み重なれば、動けなくなるのは当然です。

ここでリーダーに必要なのは「なぜできないのか」を一つひとつ、ていねいに解きほぐす力です。

たとえば、知識不足ならば教える、やり方が分からないなら見せる、一人でできないなら協力体制を整える、効果が見えないのであれば小さな成果を一緒に確認して自信を育てる、反対が予想されるならば事前に関係者と対話し理解を得る。

このようにして「できない理由」を取り除くことが、「できる化」の大切なプロセスです。リーダーは単に指示をするだけでなく、行動に至るまでの障害をなくすサポーターの役割も担っているといえます。

「できる化」が人材育成にもつながる

知識を伝えること自体は重要ですが、それだけでは人は変わりません。

学んだことを実際の業務で使い「これならできる」と体感することで初めて自信が芽生え、成長につながります。

「できる化」は、そのためのつなぎのフェーズです。

この「自分にもできた」という経験は新しい挑戦への意欲を高め、成長を加速させます。

さらに「できる化」を通じて改善活動が定着すれば、組織全体の主体性やモチベーションも向上します。

つまり「できる化」とは改善を進めるための手法であると同時に、人材育成のための実践的なアプローチでもあるのです。

リーダーによって「できる化」が徹底されている現場では、人はどんどん育っていきます。

問題を正しく捉える「再定義力」と「できる化」の関係

優れたリーダーは、与えられた問題をそのまま解決しようとはしません。まず、「本当に解くべき問題は何か」を問い直します。これが「問題の再定義力」です。

たとえば「会議が長い」という問題に対して、会議時間を単純に短縮しても現場の混乱を招くだけかもしれません。この現象は多くの製造現場でも見られます。本質的な問題が「意思決定の遅さ」や「情報共有の不足」にあるならば、打つべき手はまったく異なるのです。

参考記事:

「問題解決が上手な現場の「再定義力」」という

https://gemba-c.co.jp/the-power-to-redefine-on-site/

この「再定義力」は、「できる化」と密接に関係しています。

問題の本質を見誤ったまま「やろう」と声をかけても、現場は何をすればよいか分かりません。

しかし、問題を再定義し、「本当に解くべきこと」を明確にしてから具体的な行動に落とし込めば、現場は動き出します。

つまり、「再定義力」で問題の核心を捉え、「できる化」で現場が行動できる状態に変える。この二つが両輪となって改善が実現していくのです。

「できる化」は0→1(ゼロイチ)を生み出す

「行動でのみ現実が変わる」

日々、製造業のさまざまな現場で指導していると、このシンプルな原理原則を忘れてしまっている組織も多いと感じられます。

冒頭でも述べましたが、「できる化」は机上の空論で終わらせません。それは現実の状況に変化を起こす力です。

どんなに優れた改善案でも、計画書の中だけに留まっていては何も生まれません。

人はついつい計画を立てただけで満足してしまう生き物です。しかし、現場の人が「これなら自分にもできる」と感じて実際に一歩を踏み出したとき、初めて0が1に変わります。

この小さな一歩こそが、ゼロから何かが生まれる瞬間です。

何度も繰り返しますが「できる化」とは理想を語ることではなく、現実を動かすことです。

そして、一度動き出した現場は、次第に自らの力で改善を回し始めます。最初の1を生み出すことが、やがて2にも3にもつながっていくのです。

「できる化」はリーダーの独りよがりではない

「できる化」を進める上で重要なのは、それがリーダーの思い込みや押し付けではないということです。

リーダー自身の経験や能力を基準に「簡単だ」と判断してしまいがちです。しかし、現場には見えない制約や不安があるかもしれません。時間が足りない、道具が使いにくい、他部署との調整が必要……。

こうした現実を無視した「できる化」は、形だけの指示に終わります。

実際に、多くの製造現場を見てきた中で、リーダーが「簡単だと思っていた」ことが、じつは現場では大きな負担になっているケースも何度も目にしてきました。

だからこそ、リーダーには現場に立ち、現物を見て、現実を知る「三現主義」の姿勢が欠かせません。

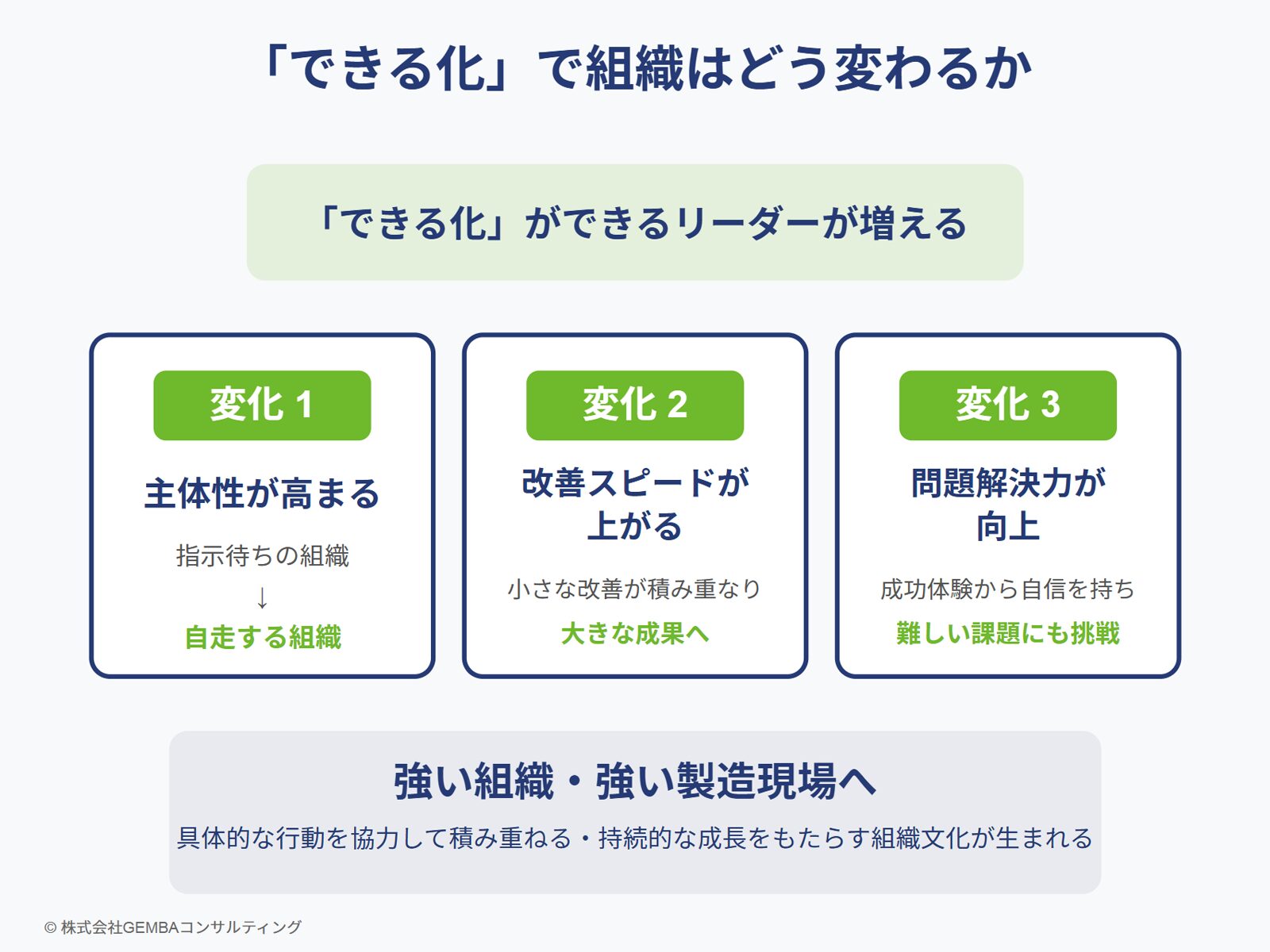

「できる化」ができるリーダーが増えると、組織はどう変わるか

「できる化」ができるリーダーが現場に増えていくと、組織全体に大きなポジティブな変化が生まれます。

まず、現場の主体性が高まります。

「自分にもできる」という経験を重ねることで、従業員は、受け身ではなく、自ら考え、動くようになります。指示待ちの組織から、自走する組織へと変わっていくのです。

次に、改善のスピードが上がります。問題が起きたとき、「どうすればいいか分からない」と立ち止まるのではなく、自ら考え、「まずこれを試してみよう」と具体的な行動がすぐに始まります。小さな改善が素早く積み重なり、やがて大きな成果へとつながります。

さらに、「できる化」を通じて成功体験を積んだメンバーは、次第に自信を持ち、より難しい課題にも挑戦するようになるでしょう。「できる化」の文化が浸透すると、組織全体の問題解決力が向上します。

抽象的な議論に時間を費やすのではなく、具体的な行動を協力して積み重ねていける組織は強いです。

そんな強い製造現場を作りたいと思いませんか?

まとめ:リーダーの役割「できる化」

「できる化」のポイントをまとめます。

- 抽象的な指示ではなく、「今日からできること」に具体的に落とし込む

- 必要な経営資源(ヒト・モノ・カネ)を準備する

- 問題の本質を見極める「再定義力」と組み合わせる

- 机上の空論ではなく、現実に0→1の変化を起こす

- リーダーの思い込みではなく、現場の実情を三現主義で把握する

- 「できない理由」を一つひとつ丁寧に取り除く

- 小さな成功体験を積ませ、自信と主体性を育てる

「できる化」を意識したリーダーシップは、組織に持続的な成長をもたらし、現場を強くします。いつまでも強いリーダーシップで組織を引っ張ろうとすると疲れるばかりか、リーダーに依存した弱い組織ができあがります。

抽象的な能力論に悩む必要はありません。目の前の人に「これならできる」と思ってもらうこと、それこそがリーダーに求められる最も実践的な力なのです。

現場を動かす力は、特別な才能や派手なリーダーシップではなく、「できる化」を積み重ねる日々の実践にあります。

あなたの現場では、抽象的な指示にとどまっていることはないでしょうか?かけ声だけでいつまでも問題の解決が先延ばしされていませんか?

弊社では製造業向けにコンサルティングや研修を行っていますが、常に大切にしているのは「知識を伝える」だけでなく「できる化」につなげることです。

学ぶだけで、現実を変えなければ意味はありません。

具体的な「できる化」のサポートによって多くの現場を変えてきた弊社のノウハウが必要であれば、ぜひご相談ください。

ぜひ、強い組織、強い製造現場を作っていきましょう

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!

- 「一元管理」のつもりが現場を止める――生産管理システムの落とし穴

- 製造業でコンサルタントが活用するプロジェクトマネジメント

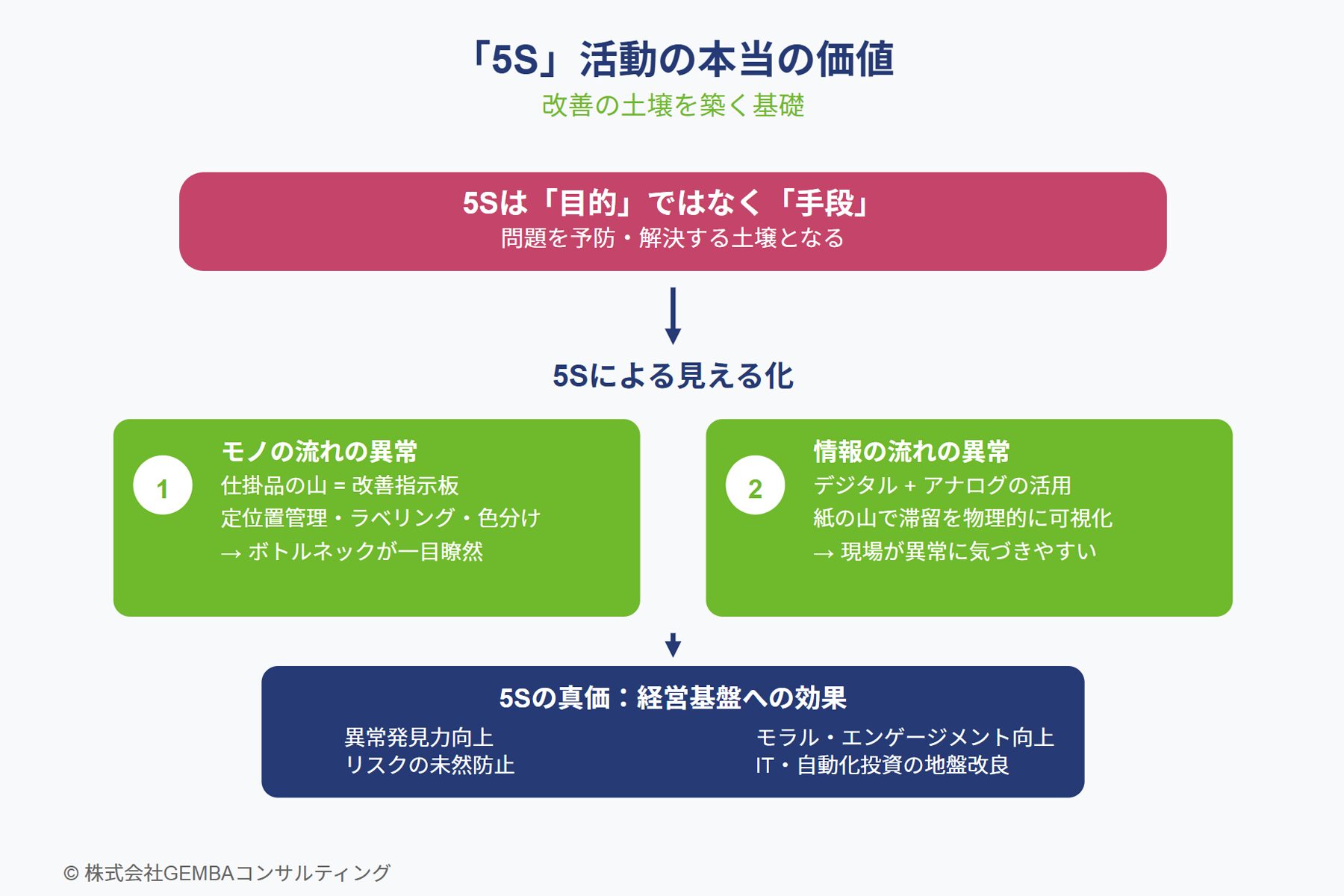

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

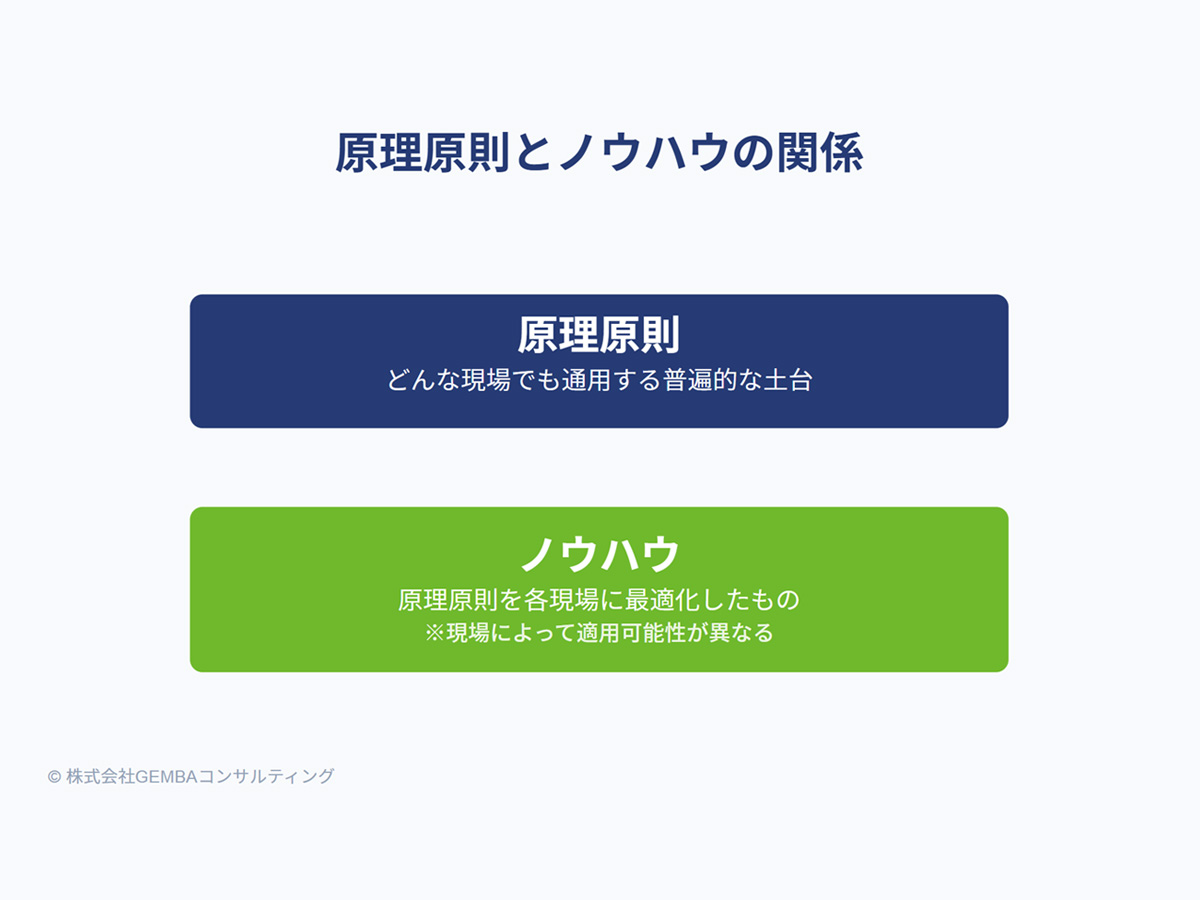

- 「原理原則だけで生産管理の成果が出ますか?」はい、出ます。

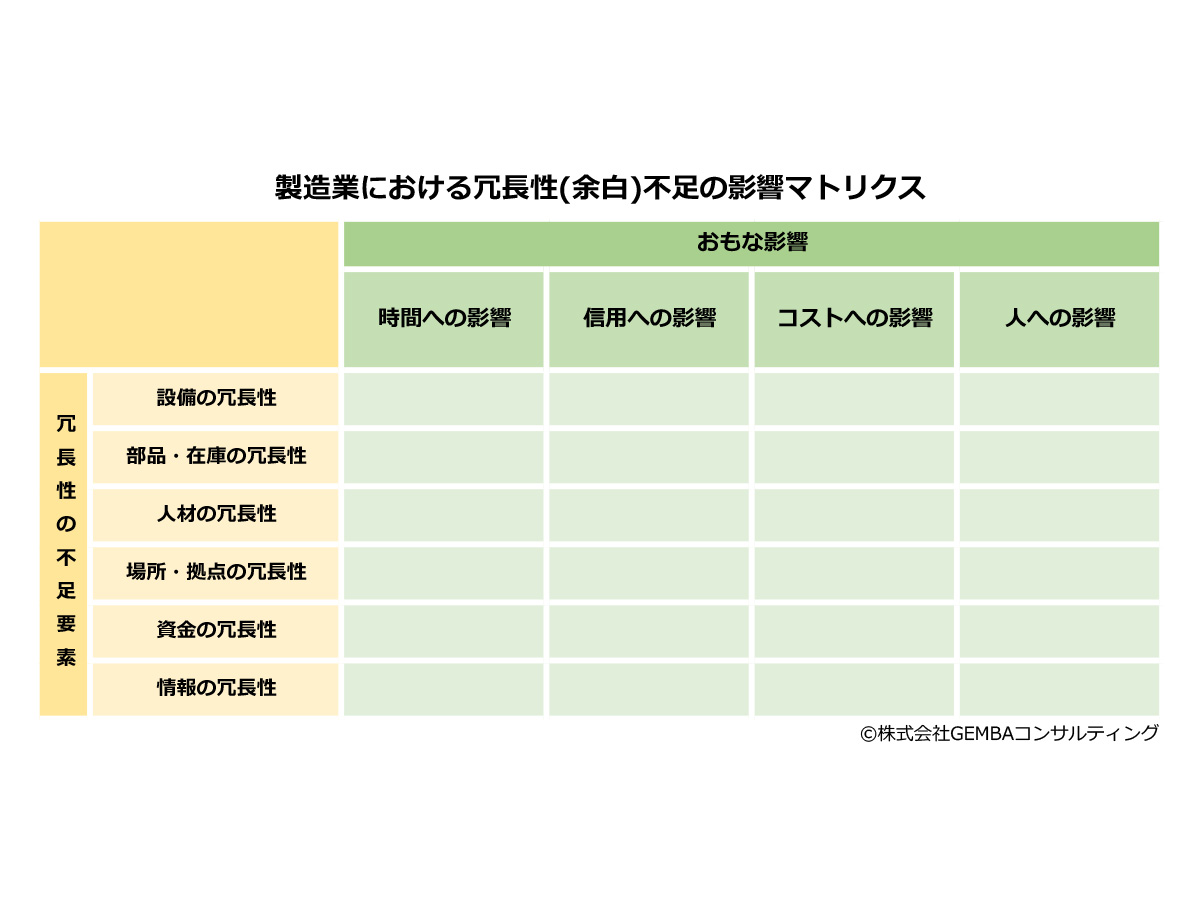

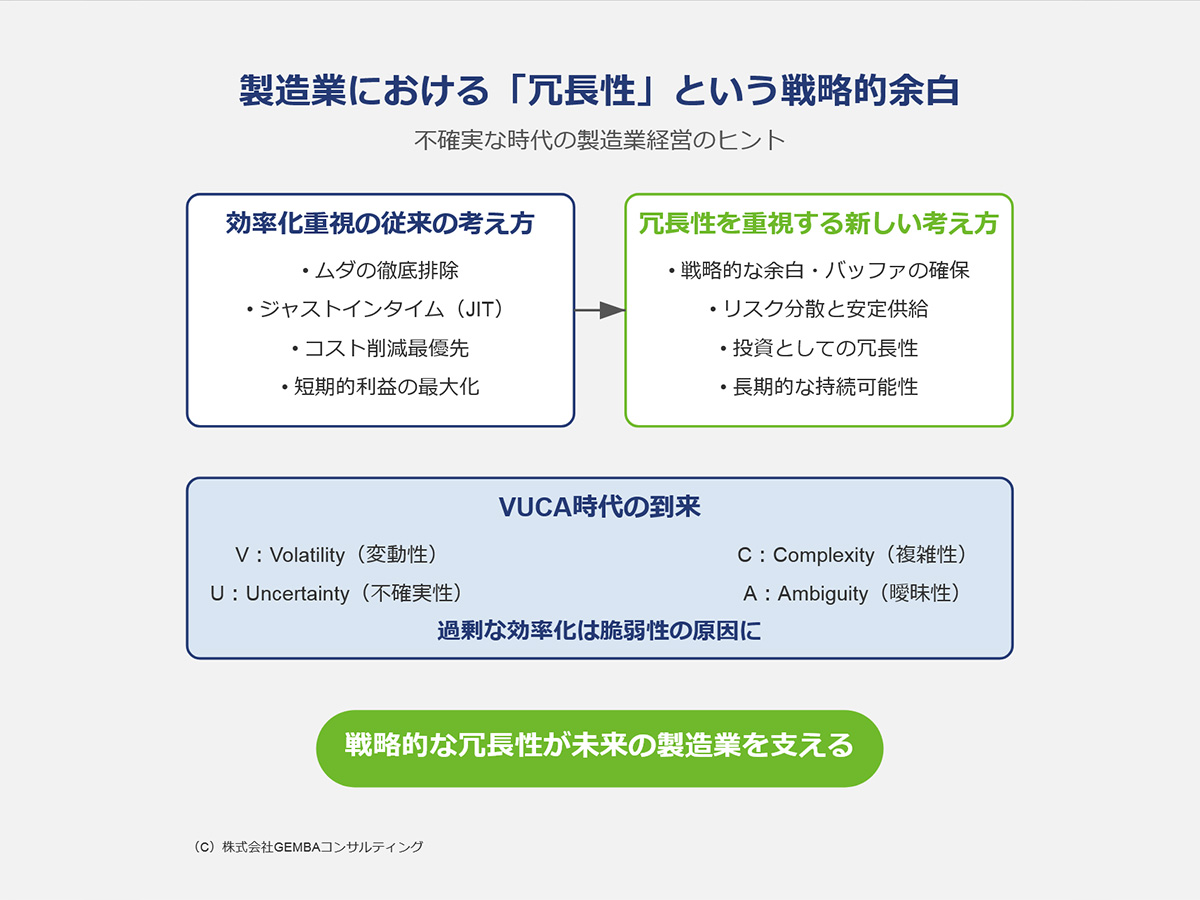

- 製造業における冗長性(余白)不足の影響マトリクス ー VUCA時代の経営リスク評価フレームワーク

- どこまでムダを切り詰めればいいのか?製造業の「冗長性」という戦略的余白(不確実な時代の製造業経営のヒントシリーズ1)

- ISO9001審査員が解説する最新改訂情報とおすすめ記事6選

- 正しい工程管理から見直す生産管理の勘どころ(工程が10分の1に短縮した事例付き)

- 製造業がIoT導入でメンテナンス予測の最適化する方法とポイント(チェックリストあり)