「冗長性」とは、一見すると無駄や余分に見える要素を、あえてシステムに組み込んでおくことです。製造業の現場では「余白」「予備」「バッファ」とも呼ばれます。

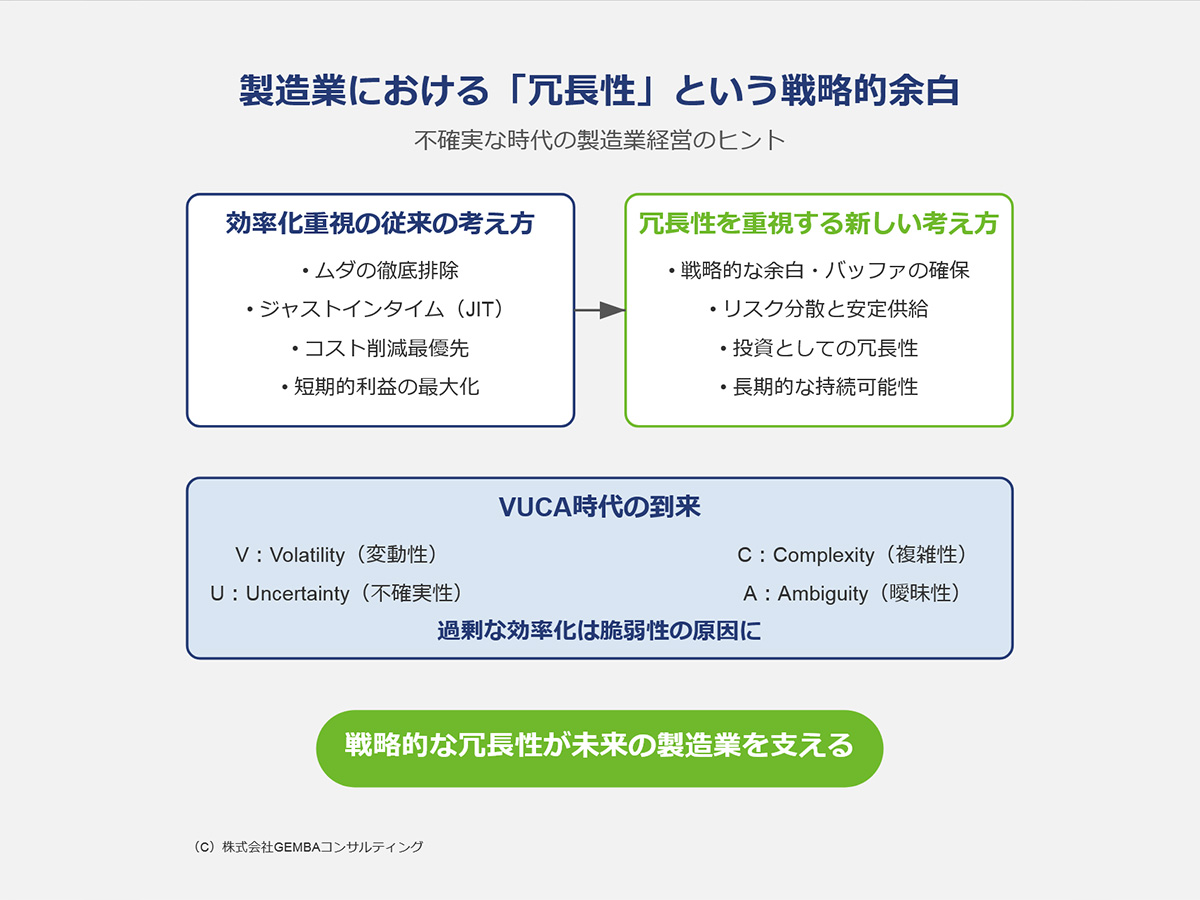

近年、製造業ではトヨタ生産方式のジャストインタイム(JIT)に代表される効率化が追求され、多くの企業がムダをできるだけ排除し、コスト削減と生産性向上を実現してきました。

しかし、パンデミックや自然災害、地政学リスクという現実に直面し、過剰な効率化による脆さが露呈しています。

そこで、この記事では、あえて余白を持たせる「冗長性」を再評価してみたいと思います。また「トヨタに学ぶことは古いのか」というテーマについても考えてみたいと思います。

日々、効率化やムダの排除を迫られ、プレッシャーや違和感を抱え続ける経営者や現場マネージャーの皆さんのヒントになれば幸いです。

目次

過度な効率追求が見直される背景

冒頭で述べたように、製造現場では長らく、ムダの徹底排除を目指すことが主流の考え方となってきました。

しかし、部品供給が一時的に滞っただけですべての生産ラインが停止したり、設備や人員に余力がないためにトラブルから迅速に復旧できないといった事例も増加しています。

たとえば、特定地域に調達を集中させれば効率的かもしれませんが、いざ、その地域で災害や混乱が起きたときには、一気に調達がストップする弱点が露呈します。

従来の考え方が通用しにくくなってきた背景として、経営環境の変化があります。

過剰な効率化は、安定した経営環境が続くことを前提にしています。現代のように不確実性が増している時代には、むしろ脆弱性の原因になります。

今は「VUCA(ブーカ)」と呼ばれる時代です。

Volatility(変動性):予測を超える変化

Uncertainty(不確実性):見通しの困難さ

Complexity(複雑性):絡み合う課題

Ambiguity(曖昧性):不明確な因果関係

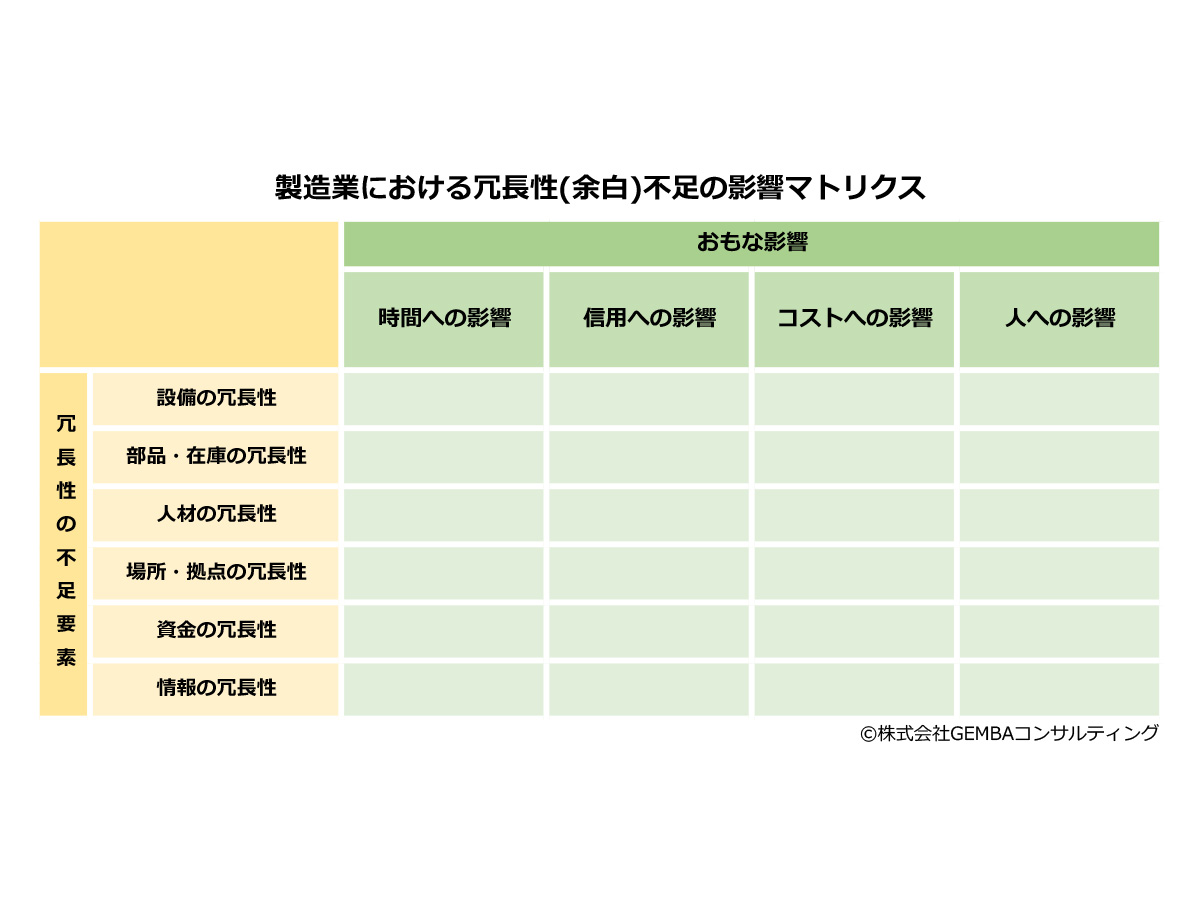

VUCA時代には、冗長性(余白)のないシステムがリスクとなる可能性が高まります。

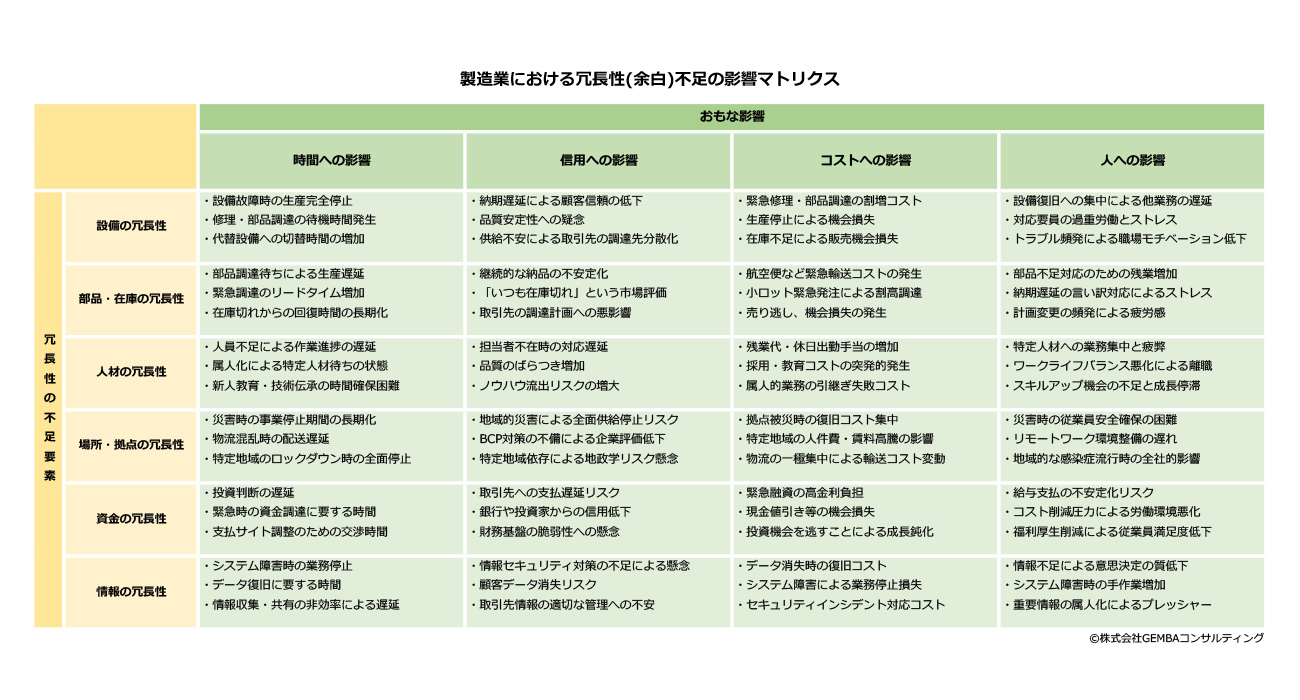

ちなみに、そのような時代に冗長性が不足すると、どのようなリスクが生じるのかをまとめたのが「製造業における冗長性不足の影響マトリクス」です。この記事と一緒にお読みください。

参考記事リンク:

「製造業における冗長性不足の影響マトリクス」の詳細はこちらをご覧ください。

冗長性がもたらす3つのメリット

ここで、ひとまず製造業における冗長性がもたらすメリットを整理しておきます。

チャレンジできる(イノベーションの余地創出)

適度な余白は、新たなアイデアやイノベーションが生まれる土壌となります。余裕のない現場では失敗が許されず、チャレンジ精神が育ちません。冗長性によって生まれる安心感は、長期的な成長の源泉となります。

リスク自体が減る(リスク分散・安定供給)

サプライチェーンを複数の地域に分散し、仕入先を二重三重に確保すれば、一カ所の混乱が全体の停止に直結しません。その分、管理コストは増えますが、長期的には大きな損失を防ぐ投資となります。

変化に強くなる(変化対応力・レジリエンス)

在庫や設備、人材に余裕があれば、需要急増や供給停止があっても事業がストップするリスクを低減できます。複数の生産ラインがあれば、一つの故障でも代替生産が可能になり、結果として納期を守り、信頼を高められます。

冗長性実現のために企業文化の転換を

冗長性の確保という発想は、企業文化や組織マインドにも変化をもたらします。

長らく「ムダの徹底排除」が正義とされてきた職場では、目に見える形で利益に直結しない投資や取り組みが、どうしても後回しにされがちでした。しかし、あえて戦略的に余白を許容する勇気を持つ必要があります。

冗長化自体は戦略的に進めるべきものであり、やみくもに取り組むべきものではありませんが、企業文化を変えていくといった、いわゆるマインド面のケアも不可欠です。

製造業で実践する冗長化3つのヒント

では、製造業ではどのように冗長化を実践していけばいいでしょうか。ここでは、3つのヒントを紹介します。

生産・人材の柔軟性確保

生産ラインのモジュール化と人材の多能工化を進めることで、どの製品もどのラインでも生産可能な体制を構築できます。「特定の人がいないと回らない」状況を避け、柔軟な対応力を高めましょう。

サプライチェーンの多元化

仕入先を複数確保し、地理的にも分散させることで、災害やロックダウンのリスクを軽減できます。管理コストは増えますが、緊急時の損失を考えれば十分な投資価値があります。

戦略的な在庫バッファ

在庫を「コスト」ではなく「安定供給のための投資」と捉え直しましょう。特に変動の大きい部品に絞った戦略的バッファを持つことで、最小限の投資で最大の効果を得られます。

経営者として考えるべきポイント

冗長性の導入には、次の3つの視点が重要です。

投資対効果の視点:冗長性は「コスト」ではなく「投資」です

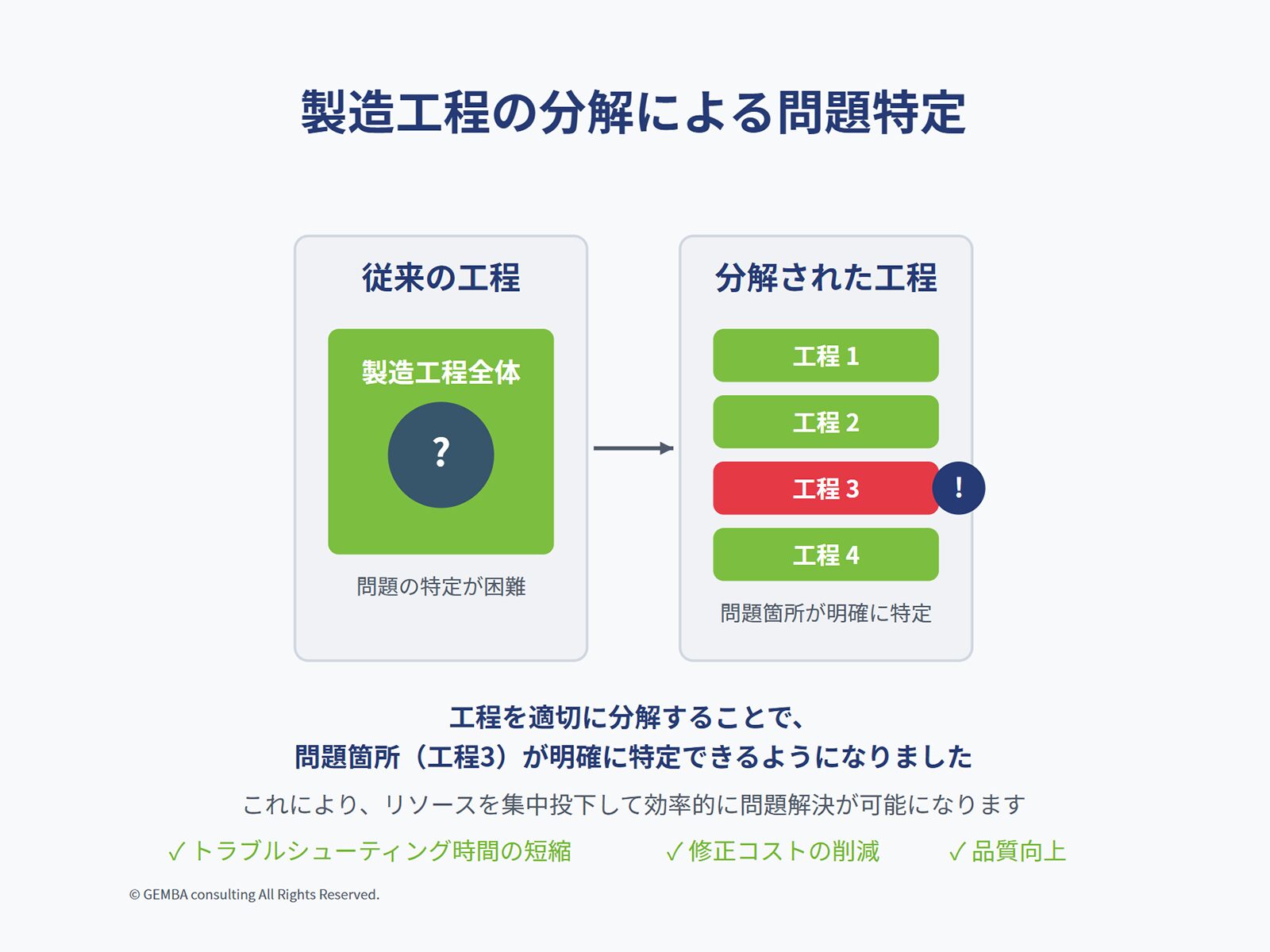

段階的導入:最重要なボトルネックから優先的に対応しましょう

自社特性の理解:業界や規模に応じた最適な冗長性レベルを見極めることが大切です

トヨタから学ぶのは時代遅れ?

トヨタ生産方式では「在庫が増えると欠品も増える」という、一見矛盾する考え方が正しいとされるほど、余白は敵視されてきました。

その結果、一部の部品供給が遅れただけで、新車の生産が止まるということが何度もありました。

そこで「トヨタのスタイルが時代に合わなくなった」と結論づけるのは短絡的でしょう。

トヨタのビジネスモデルを確認してみます。

仮に大災害によって部品の供給が止まり、一定期間、新車の出荷ができなくなったとします。

そのとき消費者は日産やホンダといった別の自動車ブランドに変更するでしょうか?おそらく多くのユーザーがトヨタ車を待つでしょう。自動車は何度も頻繁に買い換えるものではありません。「それでもトヨタがいい」「それでもあのクルマが欲しい」のです。

おそらく、トヨタ社内では、新車の供給が滞ったときにユーザーがトヨタ車を我慢強く待つ確率を高度に計算されているでしょう。

また、新車不足で中古車相場が上昇すれば「希少なトヨタ車は高く売れる」という付加価値も生まれます。同じ製造業でも、それぞれマーケットやビジネスモデルは違うのです。

トヨタ生産方式から学ぶことは多いですが、貴社はトヨタではない、という事実を忘れてはいけません。

・最終製品メーカーか、部品メーカーか

・中古市場があるか

・ブランドチェンジ(他社へ切り替え)が起こりやすいか

製造する製品によって最適戦略は異なります。

JIT(ジャストインタイム)か冗長性か、というテーマの結論は、長期的な視点も含んだ、高度な経営判断でもあるのです。

余白が未来を創る

VUCA時代において、過剰な効率化だけでは乗り切れません。あえて余裕を残しておく「冗長性」の視点が改めて重要性を増しているのです。

だからといって「どんぶり勘定」の経営は成り立ちません。戦略的に正しい「冗長性」こそが、想定外のリスクに柔軟に対応する力になります。

その実現のために、経営陣や現場、そしてサプライヤーやパートナー企業と連携しながら、持続的な成長と安定を両立するための取り組みを小さな一歩から積み重ねていく姿勢が必要です。

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!

- 「一元管理」のつもりが現場を止める――生産管理システムの落とし穴

- 製造業でコンサルタントが活用するプロジェクトマネジメント

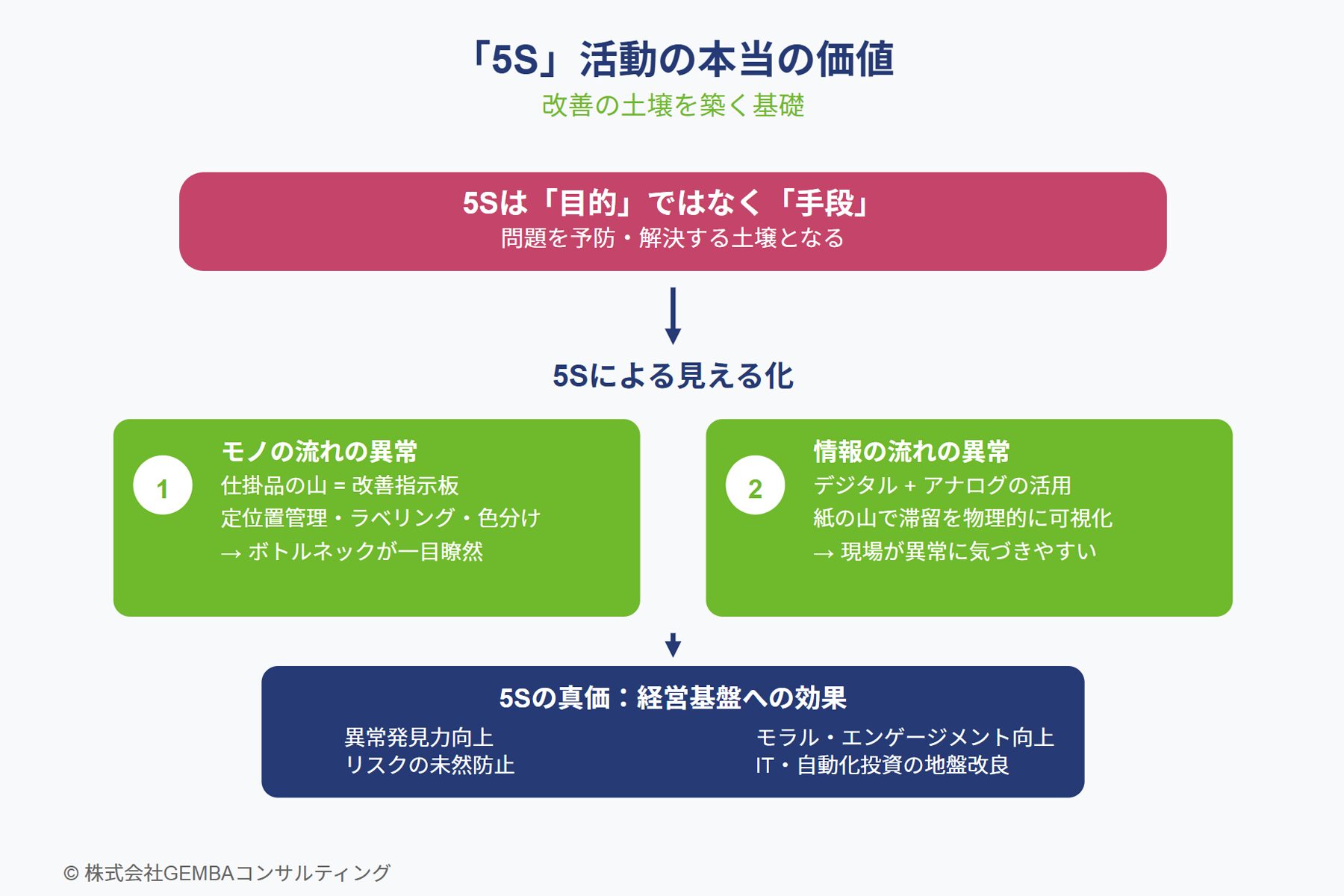

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

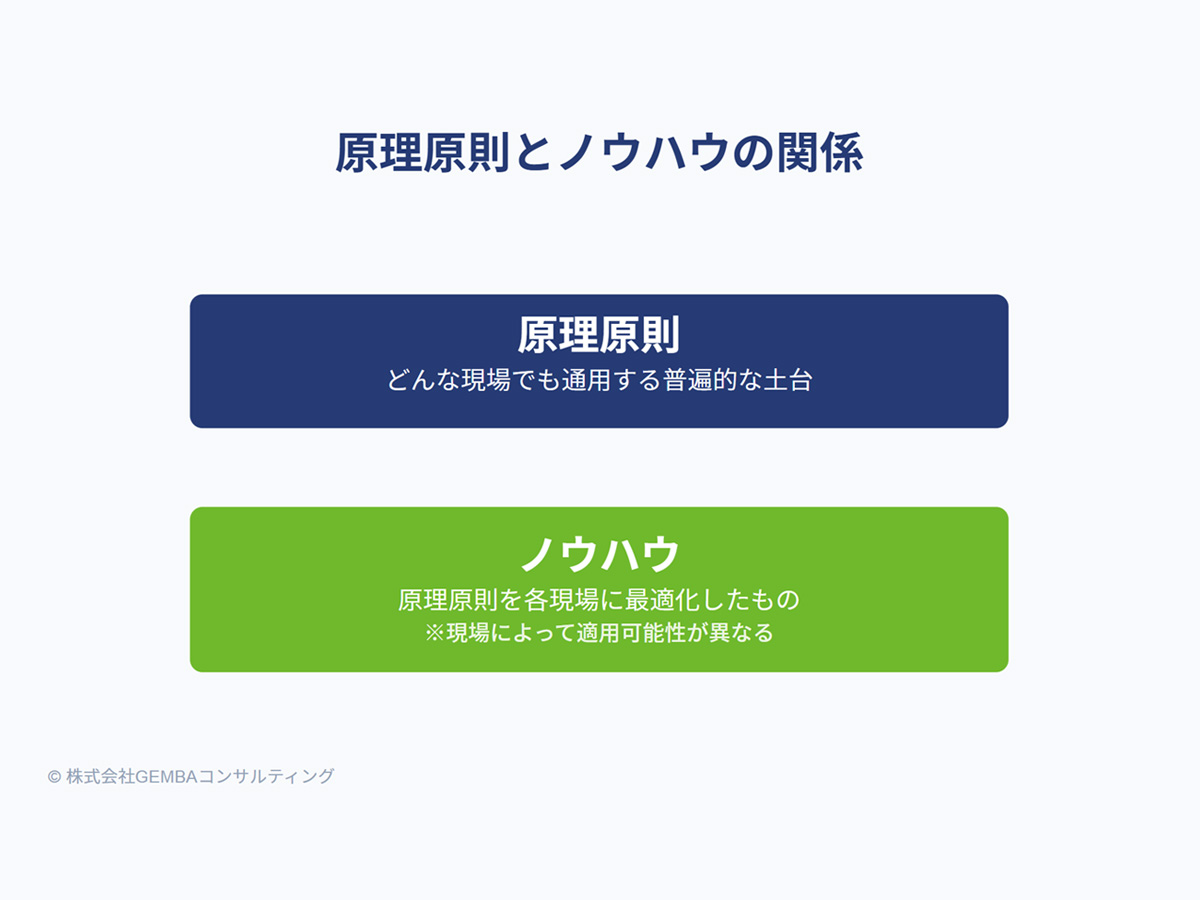

- 「原理原則だけで生産管理の成果が出ますか?」はい、出ます。

- 製造業における冗長性(余白)不足の影響マトリクス ー VUCA時代の経営リスク評価フレームワーク

- どこまでムダを切り詰めればいいのか?製造業の「冗長性」という戦略的余白(不確実な時代の製造業経営のヒントシリーズ1)

- ISO9001審査員が解説する最新改訂情報とおすすめ記事6選

- 正しい工程管理から見直す生産管理の勘どころ(工程が10分の1に短縮した事例付き)

- 製造業がIoT導入でメンテナンス予測の最適化する方法とポイント(チェックリストあり)