こちらの記事「問題解決が上手な現場の「再定義力」でも解説しましたが、問題解決が上手な現場と、下手が現場があります。

そして、問題を解決し、成果につなげていくためには「問題の再定義」が欠かせないことも解説しました。

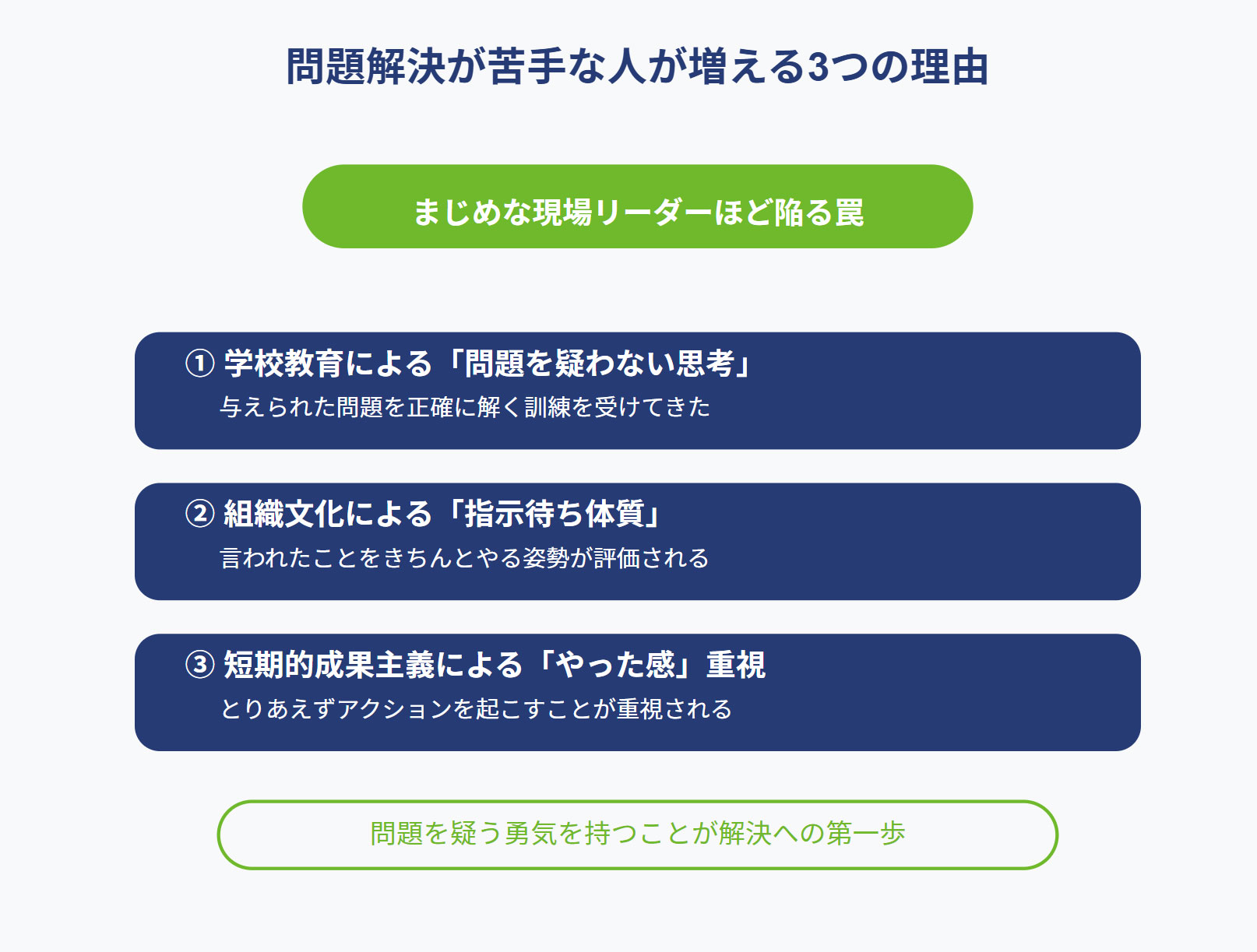

では、そもそもなぜ、多くの製造業の現場リーダーでは、まじめに努力しているにも関わらず、いつまでも問題解決が苦手なのか?

今回の記事では、ちょっと違った角度から、問題解決が苦手な人へのヒントをお届けします。

目次

問題解決が苦手な人が増えるわけ

まず、なぜ問題解決が苦手な人が多いのでしょうか?それにはさまざまな理由があります。

理由1.学校教育が生み出す「問題を疑わない思考」

多くの現場リーダーは、小学校から大学まで一貫して「与えられた問題を正確に解く」訓練を受けてきました。

当然、問題は正しいものとして、疑うことはありませんでした。

学校のテストでは、問題の適切さを疑う生徒ではなく、与えられた問題に対して正確な解答を迅速に導き出せる生徒が評価されます。

たとえば、算数の文章題が「りんごが8個あって5個取ると何個残るか」と聞いてきたとき、「なぜりんごを取るのか?」「取ったりんごはどうするのか?」などと問うことは求められていません。ただ「3個」と答えることだけが正解とされます。

この事実自体を批判したいわけではありませんが、こうした教育環境で過ごすことで、私たちの脳は「問題を疑わず、解を求める」思考回路が強化されてしまいます。特に「まじめ」で「優秀」な生徒ほど、この思考パターンが強固に形成されると考えられます。

理由2. 組織文化が強化する「指示待ち体質」

多くの日本企業では「言われたことをきちんとやる」という姿勢が評価される傾向があります。指示に疑問を挟むことが秩序を乱す人、生意気な人と捉えられることもあります。

たとえば、上司から「歩留まりを5%上げてほしい」と指示されたとき、なぜ5%なのか、そもそも歩留まりが問題なのか、と問うことは、多くの現場ではタブーとされます。むしろ、すぐに対策を打ち出せる人が「仕事ができる」と評価されていたのです。

また、人口増加とともに市場が拡大し、大量にモノを作ることで業績が伸ばせ

た時代のものづくり業界では「上意下達のピラミッド型組織」が最適とされました。

いずれにせよ、こうした組織文化の中で長年過ごすことで、与えられた問題をそのまま解く習慣が、さらに強化されていくでしょう。

理由3. 「やった感」を求められる「短期的成果主義」

四半期ごとの業績評価や短期的な成果が求められるような環境では、とにかく何かアクションを起こすことが重視されがちです。やった感が求められ、立ち止まって問題を考え直す余裕は贅沢と見なされることもあります。

製造業以外の現場でも同じことが起きているようです。

ある小売店では、月次の売上目標未達が続いたとき、なぜ売上が伸びないのか、という本質的な問題を深く考える前に、とりあえず「特売セールを実施する」「店員の接客研修を増やす」などの対策を打たなければ、上からの評価が下がるそうです。

実際には、商圏人口の減少、消費トレンドの変化への未対応というような根本的な問題があっても、その分析をしない限り、付け焼き刃の対策しかできません。

さらには、責任者が着任してから比較的短期間で退任して次のキャリアに進んでいくような組織では、自身の任期に成果が出にくいことには取り組まなかったり、キャリアに傷がつかないよう、思い切った行動を取りたくない、といった「事なかれ主義」に陥りがちな点も、短期成果主義を助長する一因と言えそうです。

問題解決が苦手な人が増える理由を3つ紹介しました。

問題に正解することと、解決することは違います。このことを改めて認識した上で、問題に向き合っていきたいですね。

間違った問題対応5つの型

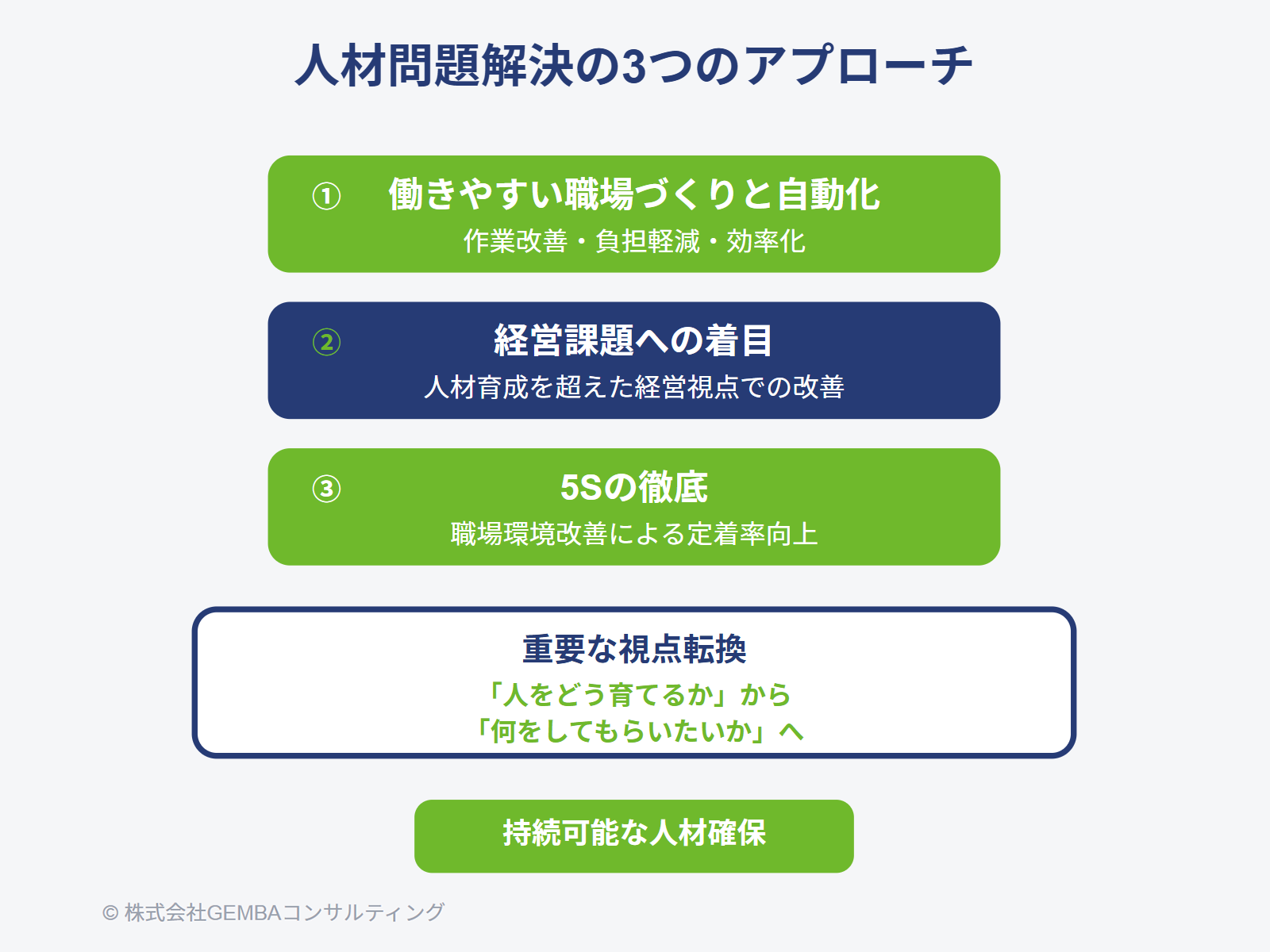

次に、製造業の現場で、具体的にどのような不適切な問題対応がされているか、5つの型で見ていきます。

- 「とりあえず対策」型

原因分析をせず、すぐに対策を出すパターン。 例:営業成績が下がったので「とにかく訪問件数を増やせ」と指示。じつは競合との差異が分かりにくかったのが本当の問題だった。 - 「数字だけ追いかける」型

表面的な数値目標だけに集中するパターン。 例:顧客対応時間の短縮だけを目指した結果、顧客満足度が下がり、かえって再問い合わせが増加。「一回で解決する」ことの方が大事だった。 - 「過去の成功にこだわる」型

過去にうまくいった方法を、状況が違うのに同じようにあてはめるパターン。 例:前の工場では整理整頓で効果があったが、新しい工場では設備の古さが問題だった。 - 「人のせいにする」型

特定の人や部署を責めて、本当の原因から目をそらすパターン。 例:品質問題をオペレーターの技術力不足のせいにしたが、じつは工程後の確認方法が属人化しているためバラバラだった。 - 「専門家に任せきり」型

外部の専門家に丸投げして、現場の知識を活かさないパターン。 例:高額なコンサルタントのアドバイスを受け入れたが、職場の特徴に合わず混乱した。現場のスタッフ自身が考える方がましだった。

思わず「あるある」と思う人も多いはずです。「共通言語」として「なぜこの投資が必要か」「なぜこの余裕が重要か」を説明するときに役立つでしょう。

「問題を疑わずに解決する」3つのデメリット

問題を疑わずに、再定義せずに解決しようとすることには、さまざまなデメリットがあります。

成長の機会を逃す

問題を深く考え直すプロセスは、組織が学び成長するチャンスです。これを省くと、大切な学びの機会を失います。 問題への対処と考えるか、問題への対処をチャンスと捉えるか、です。組織文化と大いに関連します。

問題が繰り返される

問題をそのまま解こうとすると、一時的に良くなっても根本解決にならないことが多いです。頭痛薬を飲んでも、本当の治療にはならないのと同じです。 表面的な対応しかしないケースでは、同じ問題が何度も起きます。クレーム対応をいくら素早くしても、製品自体の欠陥を直さなければ、クレームはむしろ増えていきます。

コストがかかり続ける

間違った問題を解くと、お金や時間のムダを生みます。たとえば、不良品を見つける機械を買ったけど、じつは材料の質が悪かっただけというケースのように。 また、チームメンバーが疲れる、といったメンタルコスト(精神的なコスト)も見逃せません。間違った対策は現場の徒労感を生み出します。

問題を疑う勇気を持とう

まじめな現場リーダーほど「与えられた問題をそのまま解こうとする」傾向がありますが、それは必ずしも最善のアプローチではありません。

ときには立ち止まり、問題そのものを疑う勇気を持つことが、真の問題解決への第一歩となります。

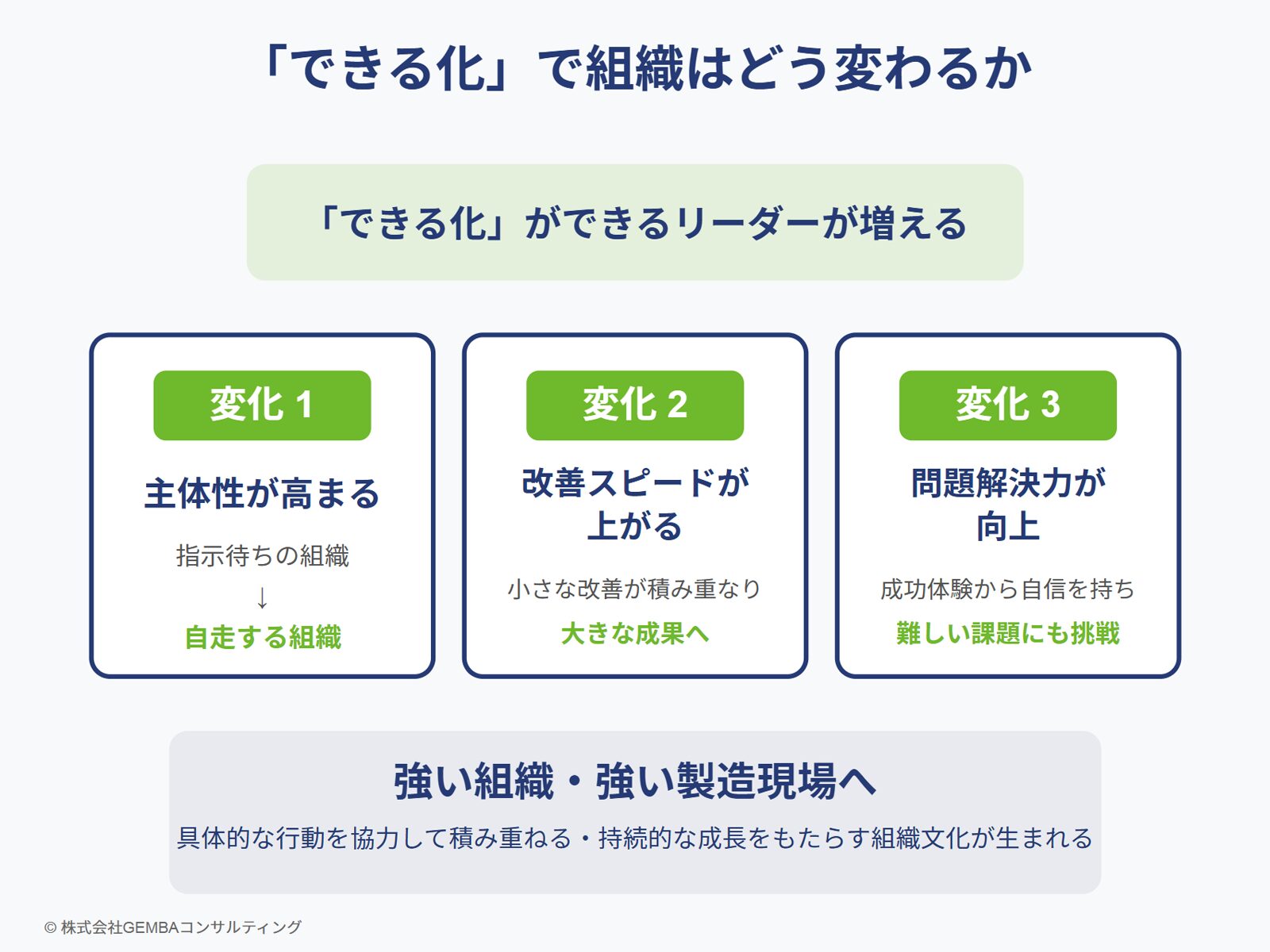

問題を再定義する習慣を身につけることで、あなたの現場はより本質的な課題に取り組み、持続的な改善を実現できるようになるでしょう。

明日から、与えられた問題に直面したとき、まずは「この問題は本当に解くべき問題か?」と自問してみてください。

具体的な問題解決の方法は、こちらの記事「問題解決が上手な現場の「再定義力」(★リンク)で解説しましたので、ぜひお読みください。

また、問題解決上手な製造現場づくりについての伴走型サポートについては、弊社へご相談ください。

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!