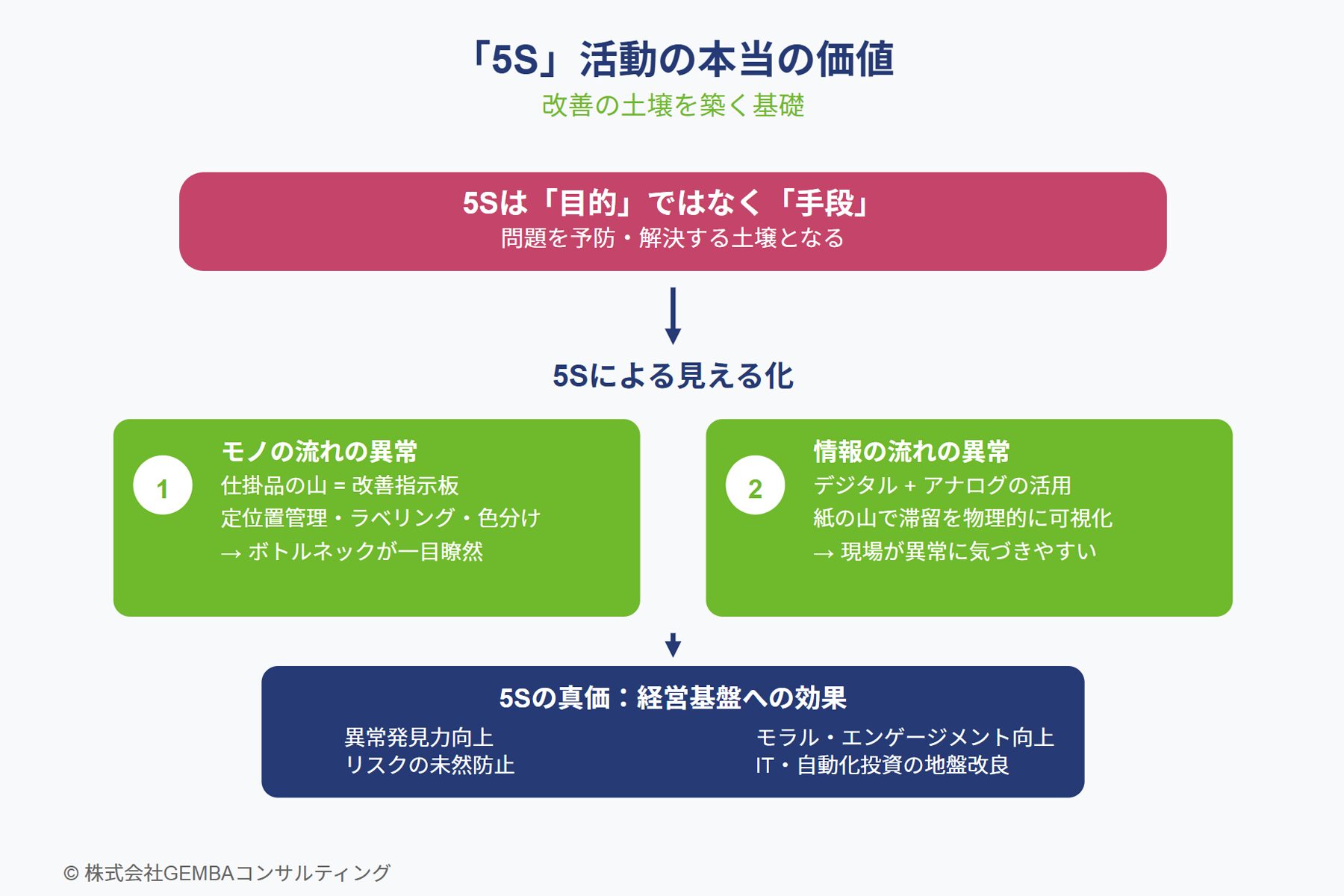

あなたの現場では、5Sは「目的」ですか?「手段」ですか?

製造業の現場で指導していると「5S(整理・整頓・清掃・清潔・しつけ)」を浅く理解してしまっている人や、十分に利益に結びつけられていない企業が多い印象を受けます。そして、そのような現場では、得てして、5S活動をすること自体が「目的」となってしまっています。

本来、5Sは「手段」です。そして、さまざまな問題を予防したり、解決したりする土壌となります。

この記事では、5Sの価値を振り返り、明日からでもすぐに取り組める実践のコツをご紹介します。

なお、5Sの基本については「5Sが製造業をダメにした?~基本は正しく順序良く!~」をお読みください。

目次

なぜ先進技術だけでは改善できないのか?

製造現場の改善を語るとき、どうしてもIoTやロボット、自動化設備などの派手なキーワードが脚光を浴びます。

しかし、そうした先進的な施策が効果を発揮するためには、まずは、作業エリア、情報システムともに”整っている”ことが絶対条件です。

「5S」が徹底されていなければ、最先端技術の多くは宝の持ち腐れとなってしまいます。それどころか、問題自体を発見できず、改善の糸口さえつかめないかもしれません。

5Sによる問題の見える化が解決の鍵

適切な5Sによって「モノ」と「情報」それぞれの流れの異常を見える化できます。

まずは、モノの流れの異常について説明します。

複数の工程を経る製造ラインでは、工程間にたまる仕掛品(WIP=Work in Process)が最も分かりやすい異常検知指標です。

山のように積まれた仕掛品は「この前工程が遅れているぞ」「次工程が受け取れないぞ」といったメッセージそのものなのです。

ここで5Sが不十分だと、たとえば、次のような問題が生じます。

では、どうすればいいでしょうか?

まず手を付けるべきは定位置管理とラベリングです。

工程番号・品種・加工状態(前/後/不良疑いなど)を色分けしたタグで統一し、作業者が一目で識別できる高さ・向きに表示します。

さらに、床テープでパスラインを明示すると、仕掛品の山は”改善指示板”へと変わります。

「昨日より工程③前の仕掛品が90→40箱に減少」と数量で追えるため、現場のモチベーションも向上します。

逆に、タグが赤信号のまま積み上がるなら、ボトルネックが固定化している証拠。リーダーはその工程に絞って人員・設備・段取りを再検討できます。

次に、情報の流れの異常について見ていきます。

情報の流れが滞ること(情報の滞留)は、モノの流れ以上に厄介です。

「見積→受注→生産指示→購買→生産→出荷」という一連のフローのどこかで伝票やデータが止まると、現場は「指示待ち」という名の手待ちに陥り、結果として仕掛品も増えます。

ここで重要なのは「IT化されていて詰まりが可視化できているならそれで良いが、現場担当者が瞬時にボトルネックを把握できるなら、一部紙運用を組み合わせても構わない」という柔軟な発想です。

デジタル(IT機器)とアナログ(紙やマグネット)のハイブリッドが有効だということです。

アナログをデジタルよりも効率が悪いと決めつけることは、柔軟な発想とは言えません。

ITで全体を俯瞰しつつ、現場には「手触り感」のある紙の山を残す。現場担当者は、紙の伝票が物理的に積み上がる方が異常に気づきやすいためです。

このハイブリッド方式は、比較的小規模な工場でも即実践できるでしょう。

5Sを活かした3つの改善アプローチ

「モノ」や「情報」の滞留箇所(ボトルネック)が特定できたら、次はその解消です。

ここでは現場で即効性が高い3つのアプローチを紹介します。

1.多能工化

ボトルネック工程を、他の作業者が応援できるよう訓練し、人員を弾力的にシフトさせます。このとき5Sが整っていれば、工具の置場や標準書が共通化されているため、「今日だけ工程②に入ってください」と指示しても、すぐに稼働できます。

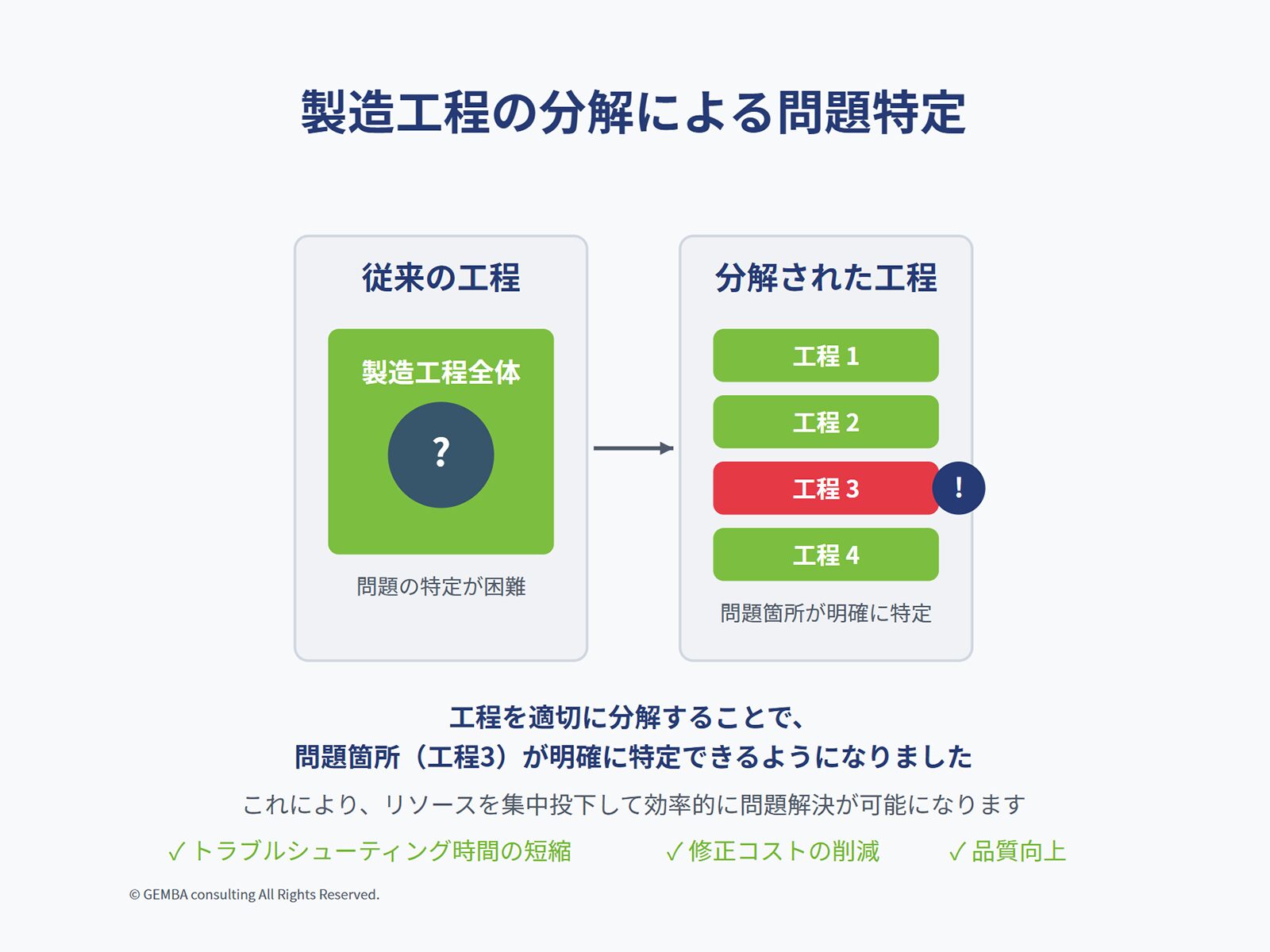

2.工程再編(分割/統合)

滞留が慢性化している場合は、詰まり工程を「分割」して並列化するか、隣接工程と「統合」して一連流しにします。

たとえば「洗浄→乾燥→検査」という工程のうち、検査で詰まるなら、検査を二ライン化し、洗浄→乾燥を一本化するといった具合です。

3.制約理論(TOC)のバッファ設定

ボトルネック工程の手前に適切量のバッファ(たとえば0.5時間分)を置き、それ以外の在庫を極力削減します。

「赤→黄→緑」の信号表示板でバッファ量を可視化すれば、作業者は異常をすぐに察知し、前工程の送りすぎや、後工程の取りすぎを防げます。

5Sの効果を測る数字(指標)

数字(指標)は改善の羅針盤です。効果が数字としてはっきりと見えることで、現場で働く人のモチベーションにもなります。

たとえば「タクトタイム」「サイクルタイム」「リードタイム」という3つの数字で考えてみましょう。

タクトタイム(ピッチタイム) … 1つの製品を作るのにかける目安の時間(顧客需要に合わせた計算上の生産ピッチ)

サイクルタイム … 1つの製品の工程1サイクルに実際にかかる時間

リードタイム … 注文から出荷までの総時間

もし、5Sによって仕掛品が減れば、リードタイムは短縮し、タクトタイムとの差異がより精密に把握できます。

5Sの徹底前に現場計測した結果、平均サイクルタイムが72秒であれば、12秒のギャップがボトルネック工程で発生していることになります。

5Sの徹底後、工具捜索時間が消え、平均サイクルタイムが58秒になれば、余剰2秒を段取り短縮や検査強化に充てることができます。

このように、数字ベースで、次の改善テーマが回り始めます。

5Sの真価:経営基盤に与える4つの効果

1.異常発見力を向上

5Sを徹底すると、床、棚、システム画面のあらゆる情報を、10秒以内に判断できる形に整えることができます。定位置管理や色識別はもちろん、モニター上のKPIダッシュボードも「赤=要対応」「緑=正常」の二択で示すことで、異常を瞬時にあぶり出します。

まさに、5Sは「視覚化インフラ」といえます。

2.リスクの未然防止へシフト

散乱した工具や部材は、寸法違いの混入や異物混入事故を招くだけでなく、転倒・接触災害の直接原因にもなります。

逆に、5Sを徹底して不適合品流出率が0.1%から0.03%に、さらに軽傷災害件数を5分の1にまで削減した国内部品メーカーの事例もあります(このような事例は弊社の指導先に限らず、たくさんあります)。

リスクが現実化しなかったことで回避できたコストは、財務諸表には表れにくいものの、長期的に大きな利益保護効果を生みます。

3.作業者のモラルとエンゲージメントの向上

散らかったり汚れたりしている現場では「どうせ散らかる」と作業者が諦め、標準作業書を守らないなどの悪循環に陥ります。

一方、整理整頓された環境では「乱すと目立つ」プレッシャーが働き、作業者同士が自然に注意し合う、いわば「前向きな相互監視システム」が機能します。

5Sを徹底することで、モラル(職場規律、責任感)とエンゲージメント(仕事への積極的な関与、やる気)の向上が期待できます。

4.IT・自動化投資の「地盤改良」

自動化設備は期待通りに効果を発揮していますか?

最新のIoTセンサーや自動搬送ロボットを導入しても、床に不要物が転がっていればAGVは停止し、センサーは異物を拾って誤検出を起こします。

・物流経路に障害物がない → AGV の稼働率最大化

・センサー周辺が清潔 → 異常検知の信頼性向上

・配線や配管が整列 → 保全作業の迅速化

このように、5Sによって「地盤改良」が施されると、自動化設備のROIが初めて計画値に届くことも大いにあるのです。

今日から始める30分の取り組み

まずは、今日もしくは明日の30分だけでも、現場の不要物を処分し、仕掛品に状態タグを付けてみてください。

ITダッシュボードに加え、紙の伝票が物理的に積み上がる様子を「見える化」すると、現場メンバー全員で問題を共有できます。

5Sは直接利益を生む行為ではありません。

しかし、5Sを「片付け仕事」と捉えるのか、「利益を生む改善の前提条件」と捉えるのか。その意識の差が、長期にわたって貴社の生産性とキャッシュフローを大きく変えていくことでしょう。

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!

- 「一元管理」のつもりが現場を止める――生産管理システムの落とし穴

- 製造業でコンサルタントが活用するプロジェクトマネジメント

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

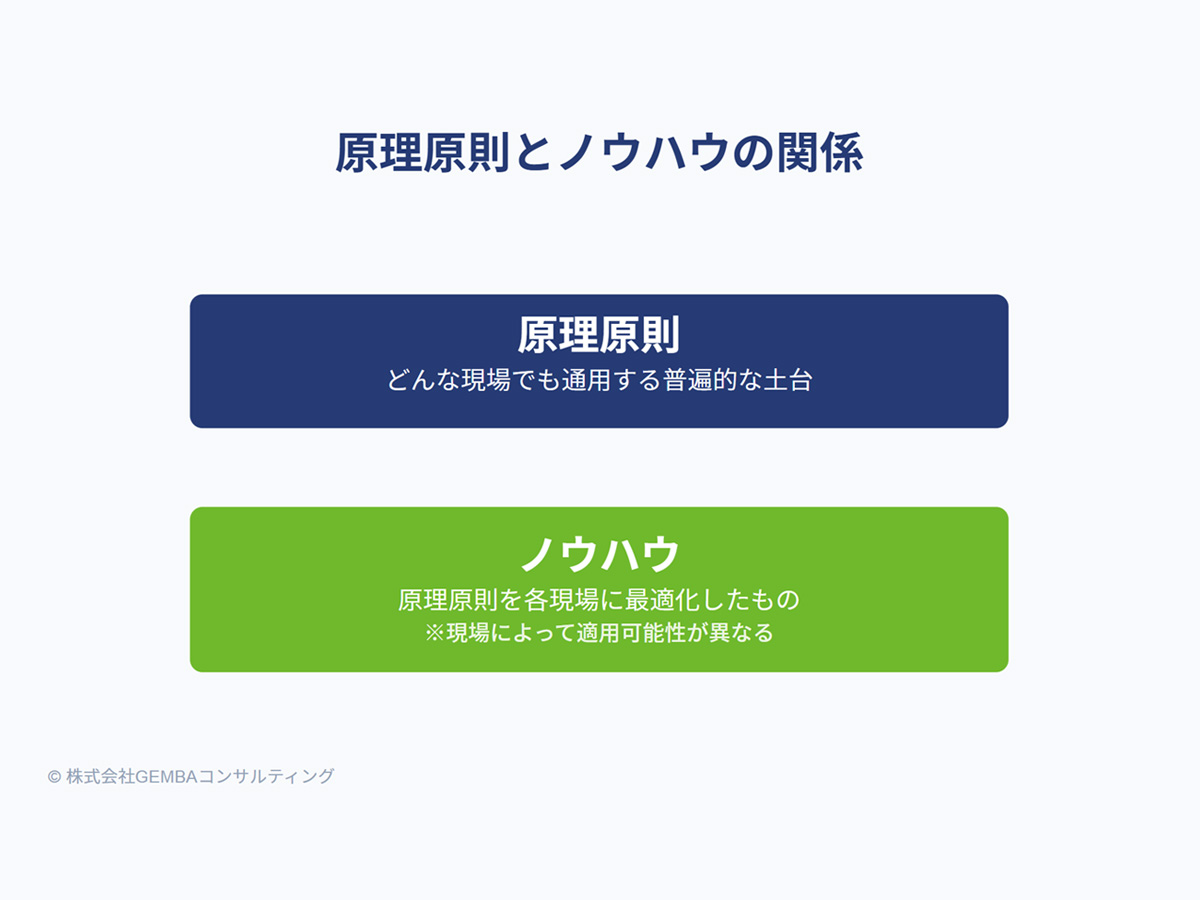

- 「原理原則だけで生産管理の成果が出ますか?」はい、出ます。

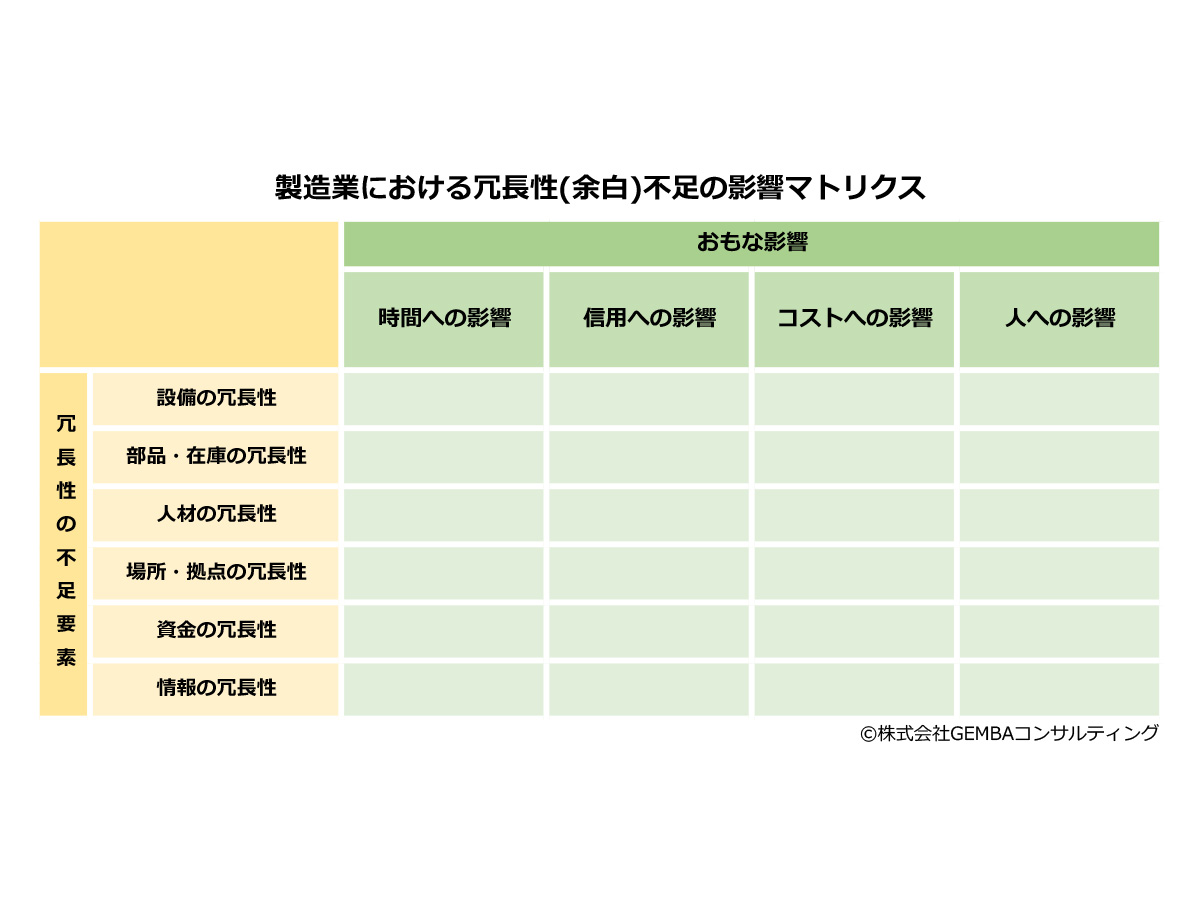

- 製造業における冗長性(余白)不足の影響マトリクス ー VUCA時代の経営リスク評価フレームワーク

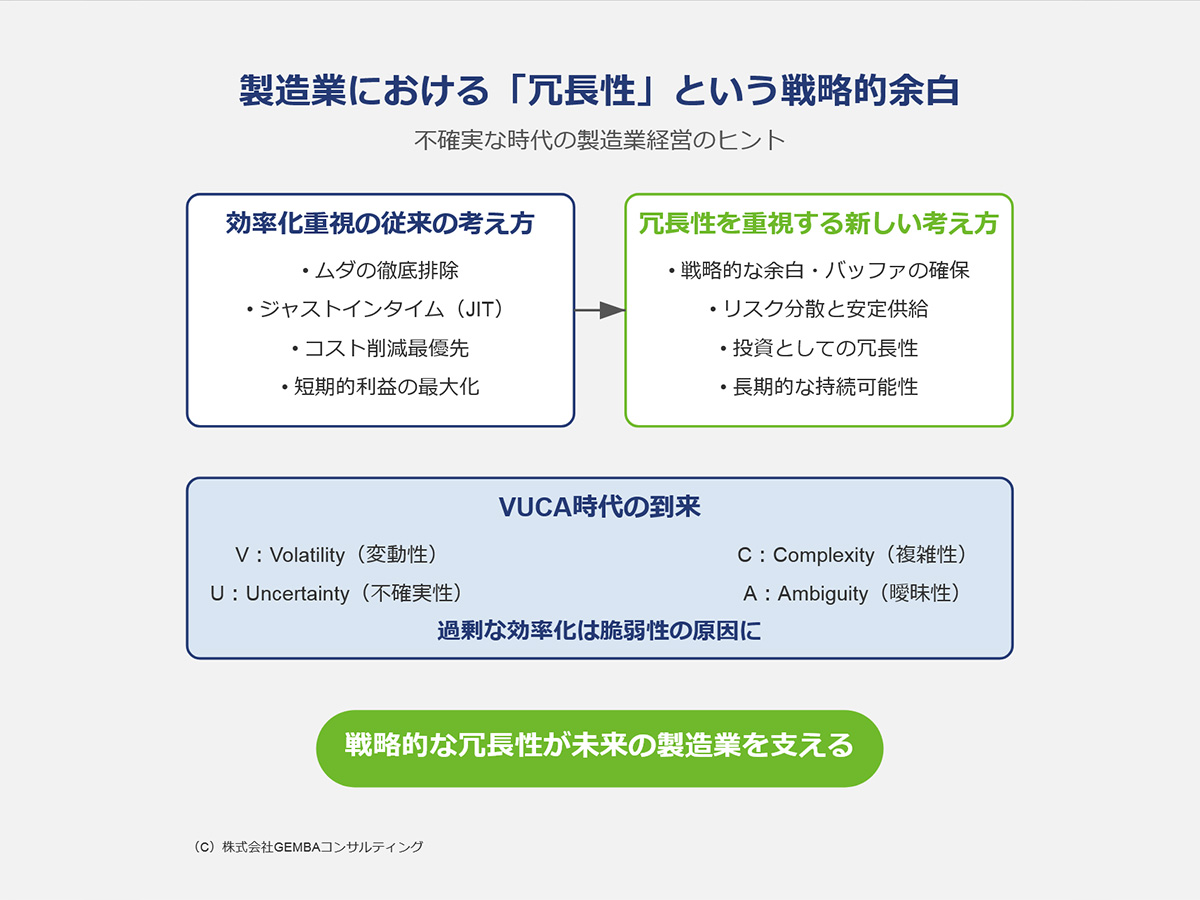

- どこまでムダを切り詰めればいいのか?製造業の「冗長性」という戦略的余白(不確実な時代の製造業経営のヒントシリーズ1)

- ISO9001審査員が解説する最新改訂情報とおすすめ記事6選

- 正しい工程管理から見直す生産管理の勘どころ(工程が10分の1に短縮した事例付き)

- 製造業がIoT導入でメンテナンス予測の最適化する方法とポイント(チェックリストあり)