主に製造業の、管理層、経営層とお話ししていると、「稼働率を知りたい」というご要望を頻繁に伺います。

しかしながら、この【稼働率】という言葉が何を指しているのかを明確にお話ししてくださる方は、実はあまり多くないのです。従って、稼働率を算出するために必要な時間の切り分けがうまくできずに、手元にある、あるいはすぐに取れるデータだけで算出してしまうと、本来知りたかった数字とは違ったものになりますし、ムリに知りたい指標として数値を使おうとしても、その精度が高くないため、重みのない数値になってしまいます。

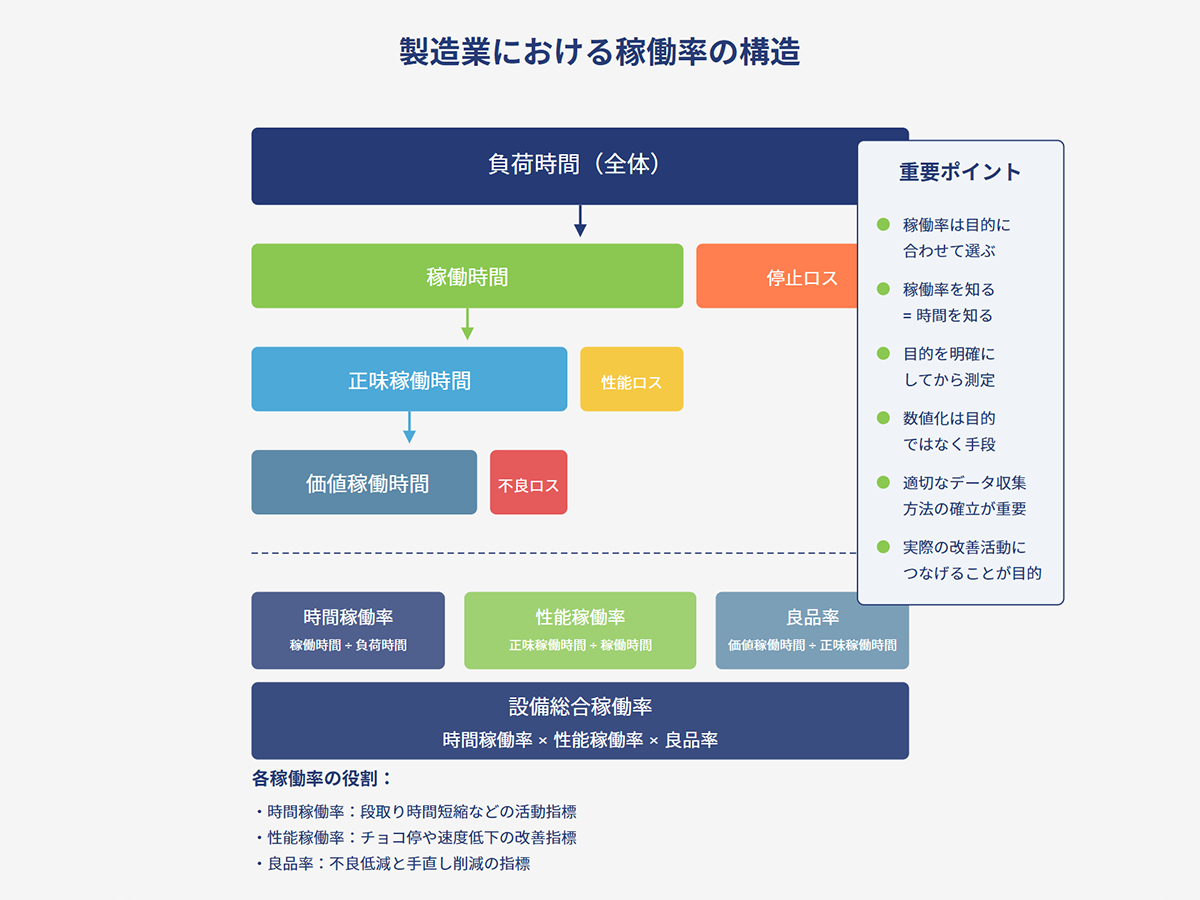

そこで、【稼働率】に関してその分類と考え方をまとめてみました。

・時間稼働率

・性能稼働率

・良品率

この3つに分解して考えると、本来の目的は何で、そのためには何の情報が必要かを整理することができます。

目次

【稼働率】は3つに分解される

設備の稼働率で最も多くの要素を含んでいる厳格なものは、【設備総合稼働率】です。

この設備総合稼働率は、以下の3つに分解できます。

・時間稼働率

・性能稼働率

・良品率

それでは、一つずつ見ていきましょう。

① 時間稼働率

稼働率を算出するうえで、稼働時間の”母数”となる時間を、負荷時間 と呼びます。この負荷時間は、[稼働時間]と[停止ロス]の2つに分解され、【時間稼働率】は、負荷時間に対する稼働時間の割合を表します。

[停止ロス]は、故障時間や段取りで停止している時間を指します。【時間稼働率】は、最もデータが収集しやすく算出しやすい指標でもあり、例えば、段取り時間短縮の活動をしている際には、指標として妥当なものになるでしょう。

② 性能稼働率

次に、上記の[稼働時間]をさらに[正味稼働時間]と[性能ロス]に分けます。いわゆるチョコ停や速度低下によるロスがこの[性能ロス]に相当します。【性能稼働率】は、[稼働時間]に対する[正味稼働時間]を表します。

例えば、【時間稼働率】が高い場合でも、速度を下げて生産していたのでは意味がありませんし、多くのチョコ停を繰り返していたのでは、設備が実質的に稼働していた時間とは言えないでしょう。

この【性能稼働率】は、そういった本来の性能に対する稼働の割合を明らかにしてくれる指標と言えます。

③ 良品率

上記の[正味稼働時間]をさらに[価値稼働時間]と[不良ロス]に分解します。[不良ロス]は、不良品を生産してしまっていた時間や手直しをしている時間が含まれます。

[正味稼働時間]に対する[価値稼働時間]が【良品率】です。

設備がきちんと稼働して生産していたとしても、不良を多く作ってしまっていたのでは意味がありませんし、その不良の手直しに多くの時間を費やしてしまっていても問題です。

【良品率】は、不良にかかっている時間をあぶり出す指標でもあります。

そして、設備総合稼働率

最後に、全体の[負荷時間]に対する[価値稼働時間]を算出すると、【設備総合稼働率】が算出できます。母数となる全体の時間に対して、設備が価値あるものを生産している時間の割合を知ることができます。

上記の3つの稼働率を使って、

設備総合稼働率 = 時間稼働率 × 性能稼働率 × 良品率

として計算することもできます。

【稼働率】を知るためには

さて、ここまで見てきた各稼働率を改めてみると、それぞれの稼働率を算出するためには、それぞれの[時間]を知る必要があることに気が付くでしょう。それぞれの[時間]を知るためには、それなりの手段が必要です。例えば、設備からデジタルデータを抽出する、あるいは作業日報から機械停止の時間を抽出する、検査結果から不良数を抽出する等、[時間]を知るための情報を明確に定義しなければなりません。

【稼働率】を知ること=[時間]を知ること

と理解する必要があります。

何のために【稼働率】を知るか

当たり前のことではありますが、【稼働率】を知るだけでは意味がありません。数値化された【稼働率】を改善の指標にしたり、目標値として利用することに価値があります。ところが、この《何のために》が抜けている残念なケースが多いことも事実です。

【稼働率】を知る前に、そもそも何をしたいのか、本当の目的を問いただし、その目的に対して必要な【稼働率】が何なのかを定義づけすることが重要です。

さいごに

【稼働率】を取る(数値化する)ことは目的ではなく手段である、ということを肝に銘じ、何のために何を知りたいのか、事前のディスカッションも含めて明確にしていくと良いでしょう。今後も、コンサルティングの技術情報を公開していきます。

中小企業の製造業コンサルティングはGEMBAコンサルティングにご相談ください!

<関連記事>

動画もぜひご確認ください。

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!