現場の改善を大切にする製造業。

改善提案を制度化して取り組んでいる企業様も多いことと思います。

ところが、その改善提案の制度も、

「本当に改善を進めたいのか?」

というおかしなルールがあって残念な制度になってしまっている企業様も多いです。

今回は、そんな改善提案制度の間違ったルールについて触れていきます。

目次

改善提案制度で起こりがちな問題

多くの製造業で取り入れている改善提案制度。

現場で実施した改善によってコスト削減をするための制度として有用な面もありますが、一方では多くの企業で同じような問題に直面してしまっています。

まずはその多くの企業で直面する改善提案制度の問題点について見ていきましょう。

改善提案制度の問題点①:現場に任せてもやらない

改善活動とは、そもそも現場からのボトムアップの活動とされています。

会社が業務命令で現場の改善をさせるのではなく、現場が自主的に改善を提案して実施する活動です。

従って、改善提案制度があるからと言って業務命令のような強制力はなく、基本的には現場が能動的に改善を進めることを待つことになります。

そうすると、通常の生産などに関わる直接的な作業以外は優先順位が下がり、なかなか実施してくれないという問題が生じてしまうのです。

現場からすると、改善提案活動はやってもやらなくても良いものであり、なるべくラクをしたい人間の本能としてやらないのは当然のことと言えます。

この問題を解決するためには、例えば実施した改善のレベルに応じた報酬制度や、人事評価制度との連動など、改善提案を実施することへの動機づけの施策も同時に行う必要があるのです。

改善提案制度の問題点②:改善が思いつかない

さて、いくら改善提案をすることで報酬がもらうことができたり高い評価をしてもらえるとはいえ、長い歴史の中で積み重ねてきた改善も一定のレベルに達するとそれ以上の改善を行うことが難しくなります。

「これ以上何をしたらいいんだ?」

「他に何か改善ってあるのか?」

といったように、何も改善を思いつかなくなります。

そんなとき、後に示す間違ったルールを作ると失敗します。

改善が思いつない理由は、“知らない”ことと“考えられない”ことの2つに分類できます。

そのうち、“考えられない”ことについては時間をかけた育成が必要ですし、そもそも本人のモチベーションなど別のところに問題がある可能性もありますのでここでは割愛いたしますが、“知らない”ことについては教えることで解決が見えてきます。

具体的には、他社の事例を実際に見せる、生産技術の手法などを学習することで解決していくのが良いでしょう。

詳細にどのように解決するかは、研修などでお伝えしていますので、気になる方はお問い合わせください。

改善提案制度でやってしまいがちな間違いルール

さて、これら問題を解決するためにいろいろな策を練らなければいけませんが、結果としてマイナスの効果を生む間違ったルールを策定してしまう企業があります。

この記事では、そうしたルールを知って反面教師にしていただければと思います。

間違いルール①:提案した人がやる

このルールが改善活動を阻害している企業は多いのではないでしょうか?

結局のところ、『言ったもの負け』な文化がありませんか?

実際に現場で見つけられる改善というのは、1人でできるちょっとしたことっていうものは意外と少ないかもしれません。

そんな改善が見つかるなら、イチイチ“提案”などせずにさっさとやってしまっているケースがほとんどなんだと思います。

さっさとやってしまった後に、『改善提案シート』なるものに記入するという結構面倒なことが起きるのです。

さて実際には、1人だとちょっと腰が重いものだったり、誰かがいるからやろうと思える改善だったり、自分よりはるかにその作業が得意な人がいる場合も多いんだと思います。

「でも、自分が提案したら『やれ』って言われるしなぁ。。」

ということで、なかなか提案をしないというもったいないケースがあります。

その場合は、ぜひ、

・提案した人

・実施した人

それぞれをちゃんと評価する制度を整えてみましょう。

そうしたら、実施が得意な人は誰かの提案を見て協力者に立候補する仕組みが出来上がり、改善ネタの発見や着眼が得意な人とうまくかみ合って、現場の改善が進んでいくことでしょう!

間違いルール②:件数というノルマ

『〇〇課は1人年間〇件の改善提案を出すこと!』

こんなノルマが与えられている部署もあるでしょう。

何を隠そう、私が以前に勤務していた生産工場ではこれがありました。

そんな簡単に出てこないんですよ。。

こんなノルマを設けるくらいなら、誰かが見つけた改善に対して議論して、

「こうしたらもっといいんじゃない?」

「ついでにこうしたらあっちも良くなるんじゃない?」

っていう便乗改善を進めた方がよっぽどうまく進むし効果があります。

その改善に1年かけてもいいじゃない。

件数ではなく、改善の取り組みそのものを評価する制度が必要でしょうね。

間違いルール③:改善活動は通常業務の時間外

このルールこれまでに2社で聞いたものです。

製造現場にとっての日常業務というのは、日々の生産活動のことを差すと。

なので、改善活動はその生産活動に割り当てられた時間以外の時間を使ってやりなさいと。

そして残業代も出ないと。

昔からこうやってきてオレもやってきたと。

今振り返ってみても全く訳が分からないルールですね。

生産活動の効率を上げるための活動が業務時間じゃないなんて、どう考えたらそうなるのでしょう。

日常の生産活動の中で、不便に感じること、やりにくさを感じること、ラクに作業する方法を考えることなどは普通に行われるべきで、その改善実行も通常の業務に当たります。

もしこんなルールがあったら、声を大にして「おかしい!」と叫びましょう!

おわりに

皆さんの会社は、今回取り上げたような改善活動をしていませんよね?

もししていたらそれはさっさと制度の転換を図りましょう。

製造業における改善も目的は、【生産性を上げること】に尽きます。

・考える力を養う

・人財育成をする

・人事評価制度に則って改善をする

etc…

くれぐれも、こんな風に目的をはき違えないようにしてください。

これはあくまでも結果であって目的ではありません。

ちなみに、改善のネタ探しに困ったら、Q&A動画の中に「誰も教えてくれない改善ネタの探し方」の動画があるので、そちらもご参考にしてみてくださいね!

こちらの動画も合わせてご確認のほどよろしくお願いいたします。

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!

一緒に読んでいただきたい関連記事

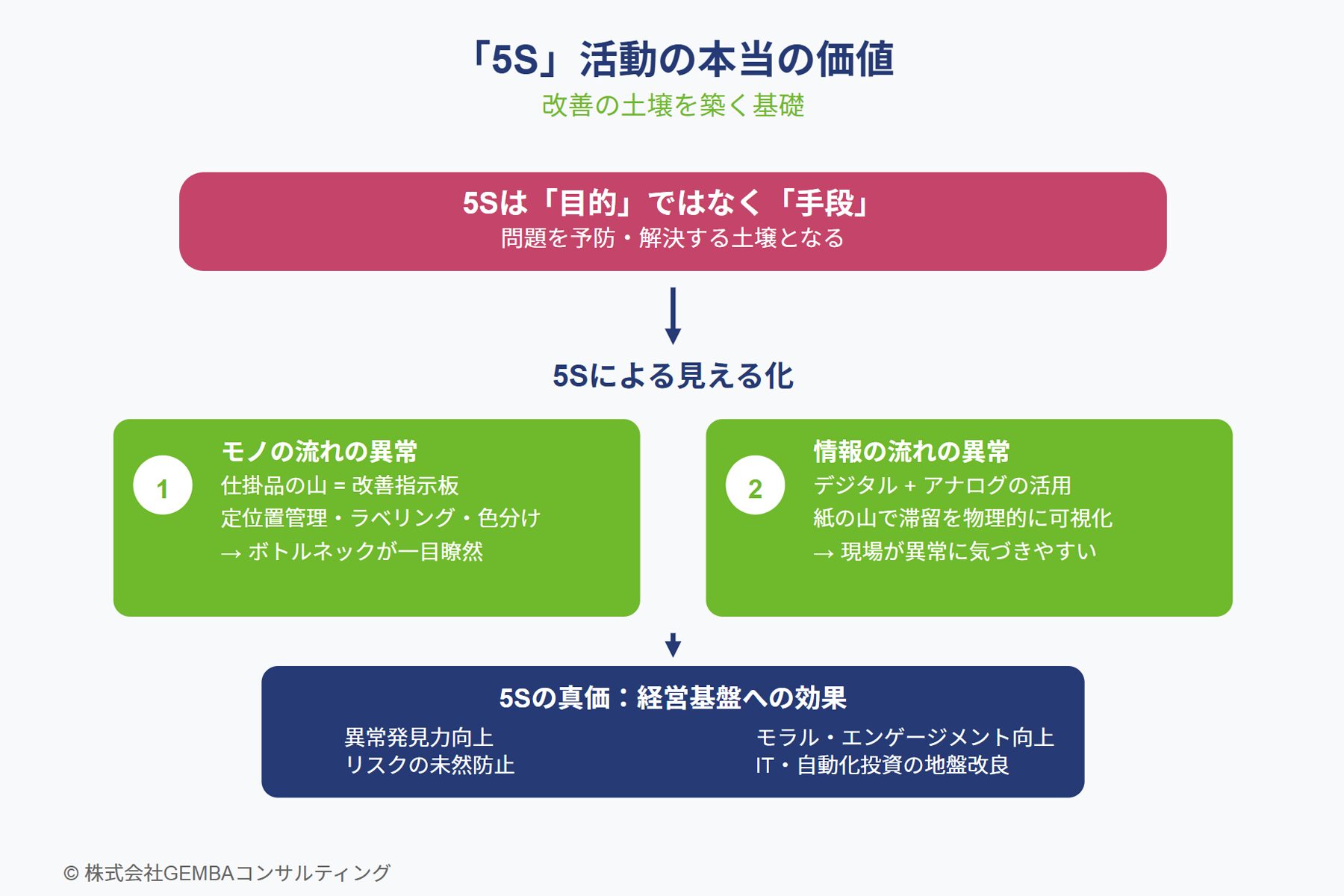

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

- 「原理原則だけで生産管理の成果が出ますか?」はい、出ます。

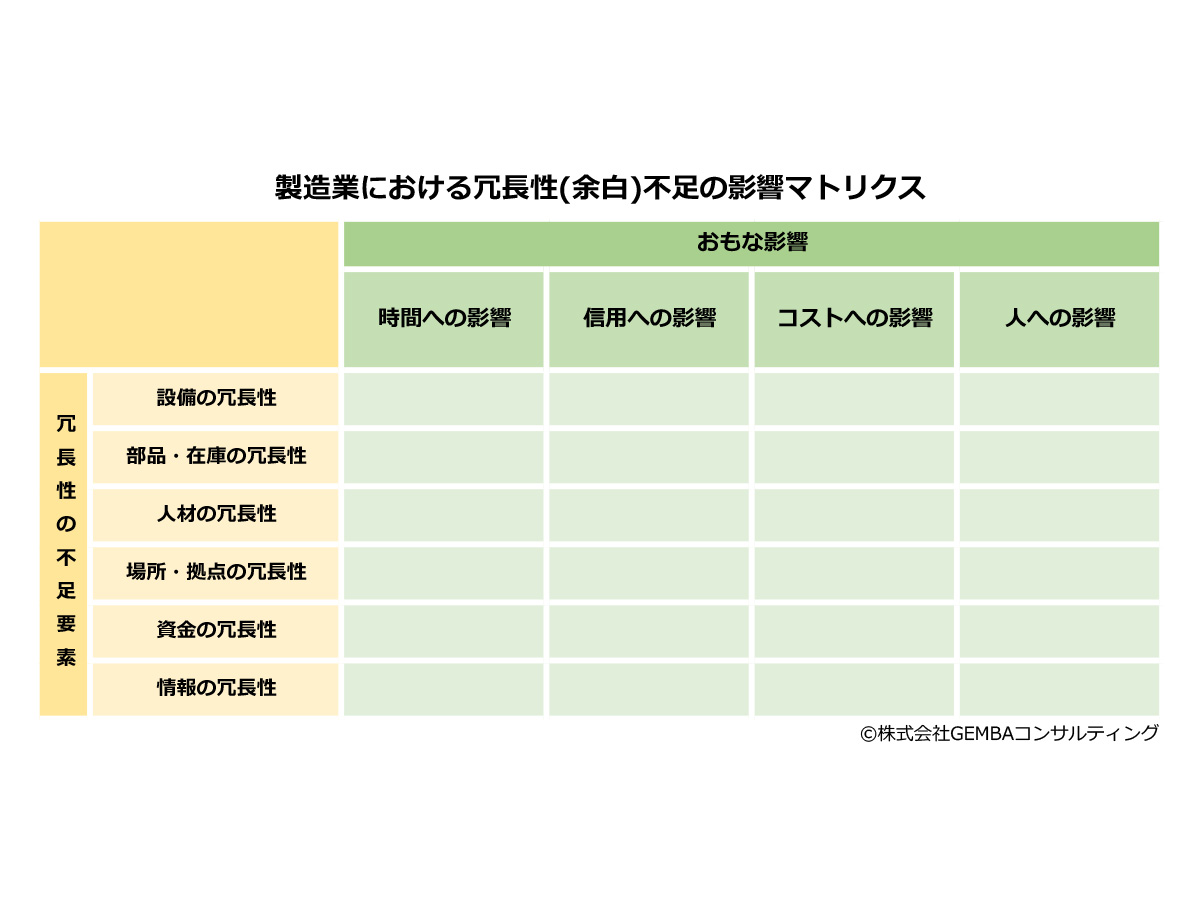

- 製造業における冗長性(余白)不足の影響マトリクス ー VUCA時代の経営リスク評価フレームワーク

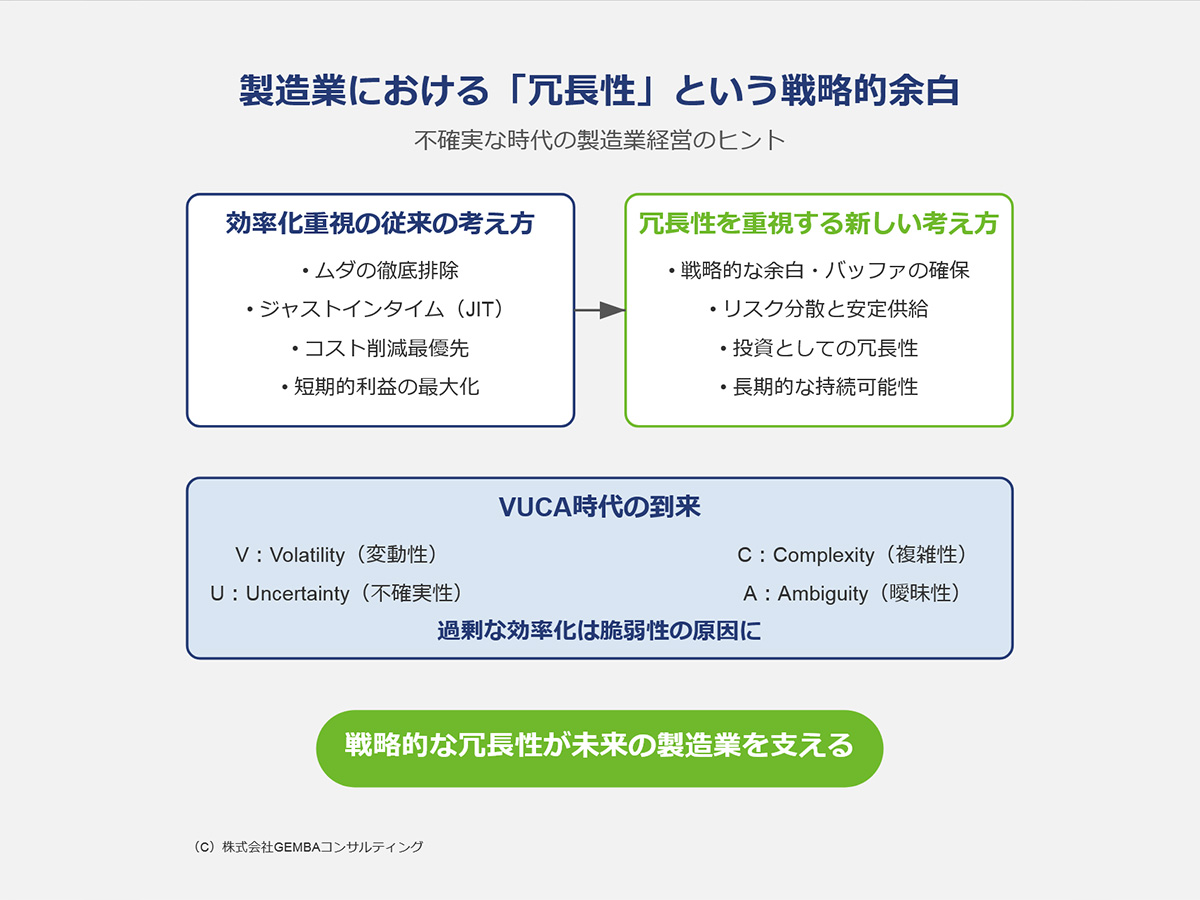

- どこまでムダを切り詰めればいいのか?製造業の「冗長性」という戦略的余白(不確実な時代の製造業経営のヒントシリーズ1)

- ISO9001審査員が解説する最新改訂情報とおすすめ記事6選

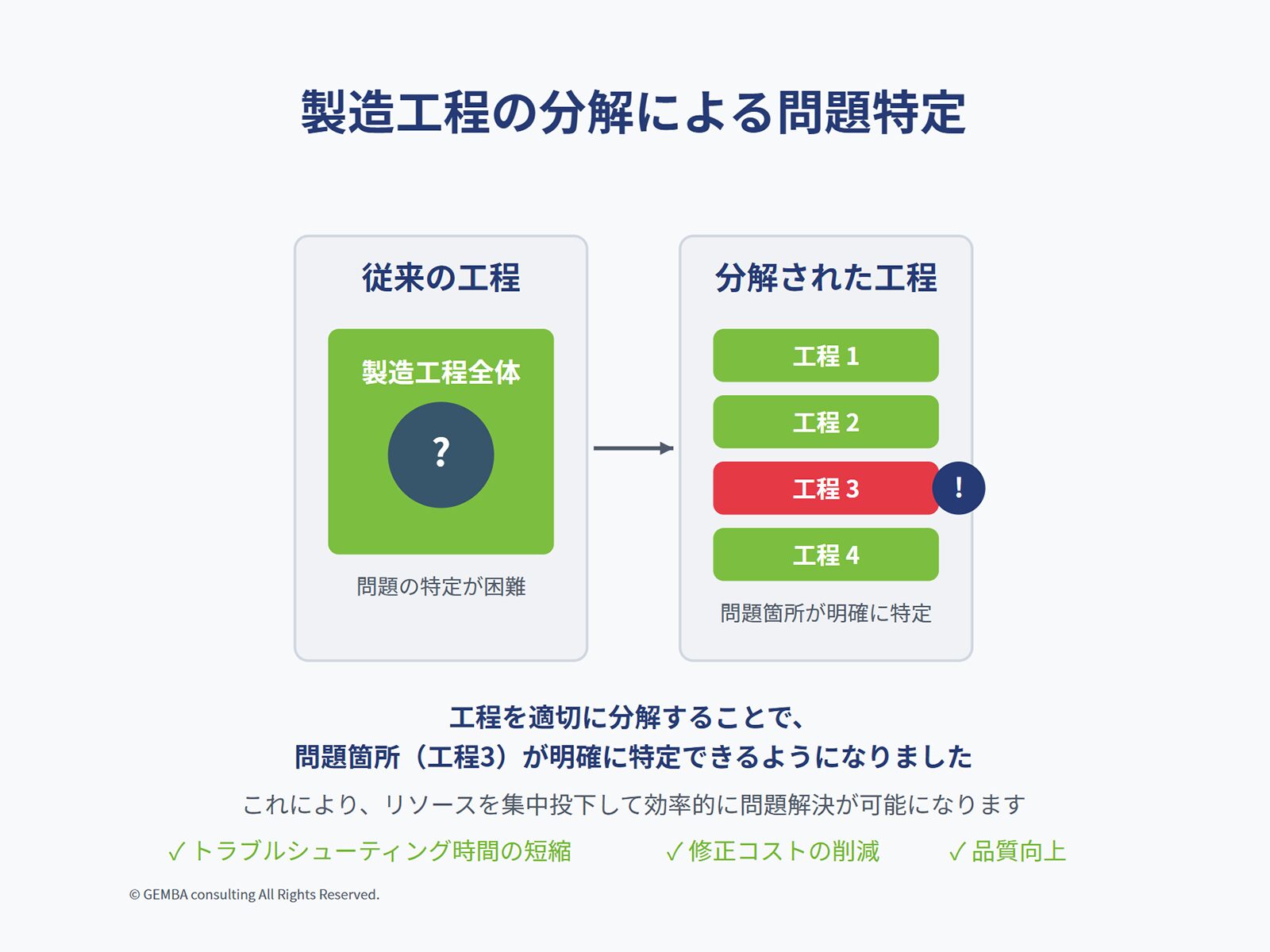

- 正しい工程管理から見直す生産管理の勘どころ(工程が10分の1に短縮した事例付き)

- 製造業がIoT導入でメンテナンス予測の最適化する方法とポイント(チェックリストあり)

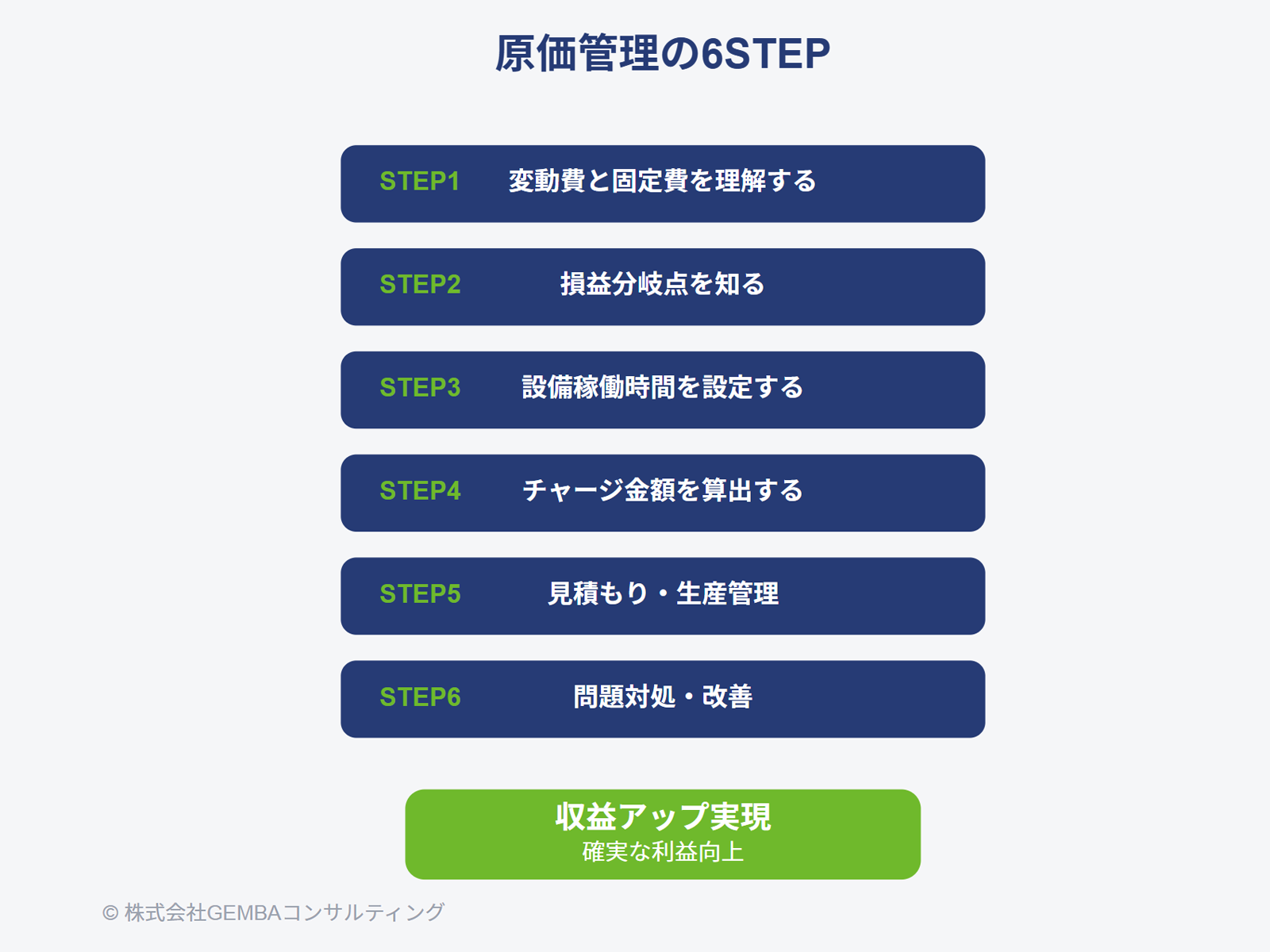

- 中小製造業の収益をアップさせる秘訣:原価管理の6STEP

- 製造業運営の極意!~原価管理と工程管理で生産効率を最大化~