生産管理システムの導入や刷新を検討していると、ほぼ必ず出てくるのが、

「どうせなら販売管理や在庫管理も全部まとめたい」

という話です。

現場としての理由はシンプルで、システム導入にはコストも時間もかかりますし、せっかく新しい仕組みを入れるなら「一気に全部きれいにしたい」と考えるのは自然なことです。

実際、多くの生産管理システムは「受注管理」「在庫管理」「売上管理」といった機能を備えており、カタログ上は“何でもできそう”に見えます。

しかし、私たちGEMBAコンサルティングが製造業の現場で数多くの支援をしてきた中で繰り返し目にしてきたのは、生産管理システムに役割を持たせすぎた結果、現場の負担が増え、システムが形骸化していく姿です。

導入当初は「これで一元管理できる」と期待されていたはずなのに、数年後には

「入力が大変」

「結局Excelで管理している」

「この設定、誰が決めたか分からない」

といった声が上がるようになります。 これはシステムの性能不足ではなく、多くの場合、システムに何を期待するかという設計思想そのものが整理されていないことが原因です。

目次

生産管理と販売管理は、そもそも思想も評価軸も違う

生産管理と販売管理は、同じ会社の中にありながら、考え方も、評価されるポイントも大きく異なります。

生産管理が重視するのは、

- 生産計画と実績の差

- 設備や人の稼働率

- 段取り替えや仕掛の量

- 納期を守るための調整力

といった、「どう作るか」「どう回すか」という視点で、未来を見ながら、日々調整を繰り返す仕事です。

一方、販売管理が重視するのは、

- 受注内容の正確性

- 売上・粗利の把握

- 請求・締め・回収の正確さ

- 得意先別・製品別の実績管理

といった、「何がどう売れたか」「お金が正しく動いているか」という視点で、こちらは結果を正確に記録し、後から検証できることが重要になります。

この2つは、同じデータを扱う場面があっても、データを見る粒度も、使うタイミングも、求められる正確さの意味も違います。 これを一つのシステムで、同じ入力・同じ画面・同じルールで扱おうとすると、どちらかが我慢する構造になります。

生産現場は

「なぜこんな細かい入力が必要なのか分からない」

と感じ、一方の管理部門は

「欲しい切り口で集計できない」

と感じる。この状態は、現場の努力では解決しません。

「一元管理」を誤解すると、現場は確実に疲弊する

製造業において「データの一元管理」は非常に重要です。

ただし、ここでよくある誤解が「一元管理=一つのシステムに全部詰め込むこと」になってしまう点です。

生産管理システムに販売管理や在庫管理まで集約すると、次のようなことが起こります。

まず、生産現場の入力項目が増えます。

本来は生産のために必要な情報だけを入れればよかったはずが、

「売上管理に必要だから」

「在庫評価に必要だから」

という理由で入力が増えていきます。

次に、入力ルールが厳格化します。

金額や得意先と紐づけるため、

「とりあえず作ってから考える」

が許されなくなります。

そして、ちょっとした運用変更がシステム全体に影響するようになります。生産側で改善したいことがあっても、

「それを変えると請求に影響する」

「経理が困る」

といった理由で止まってしまいます。

結果として、

- システムは触りにくい

- 一部の担当者しか分からない

- Excelや手書き管理が増える

という状態になります。 これは現場の怠慢ではなく、最初の設計で「役割の境界線」を引かなかったことの代償です。

システムは「分ける」ことで、むしろ強くなる

生産管理・販売管理・在庫管理を分けると聞くと、

「システムがバラバラになって管理できなくなるのではないか」

「データが合わなくなるのではないか」

という不安を持たれることがありますが、実際には、逆のケースがほとんどです。

生産管理は、生産を回すことに集中できる。

販売管理は、商流と金額を正確に追える。

在庫管理は、必要な粒度で数量や入出庫を把握できる。

それぞれが自分の役割に専念できるようになります。

重要なのは、すべてを一つにすることではなく、どこで何を管理し、どこで連携させるかを意図的に設計することです。

この考え方で構築されたシステムは、

- 現場の負担が軽い

- 業務改善が止まらない

- 将来の業務変更やシステム入れ替えに対応しやすい

という特徴を持ちます。

今のシステムに「違和感」があるなら、それは重要なサイン

もし今、

- 生産管理システムが年々複雑になっている

- 新人に説明するのが難しい

- 「この運用、何のためだっけ?」と思うことが増えている

こうした違和感があるなら、その感覚は間違っていないと思います。

多くの場合、問題はシステムではなく、役割の整理が追いついていないことにあります。

株式会社GEMBAコンサルティングでは、特定のシステム導入ありきではなく、業務の役割整理・考え方の整理からご支援しています。

「今の構成はやりすぎではないか」

「本当は分けた方が良いのではないか」

そう感じた段階でご相談いただくことで、大きな手戻りを防ぐことができます。

システムにモヤっとした違和感があるなら、それは見直しを始める十分な理由であり、まさにシステム運用を切り替えるタイミングなのではないでしょうか。 まずはお気軽にご相談ください。

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!

- 「一元管理」のつもりが現場を止める――生産管理システムの落とし穴

- 製造業でコンサルタントが活用するプロジェクトマネジメント

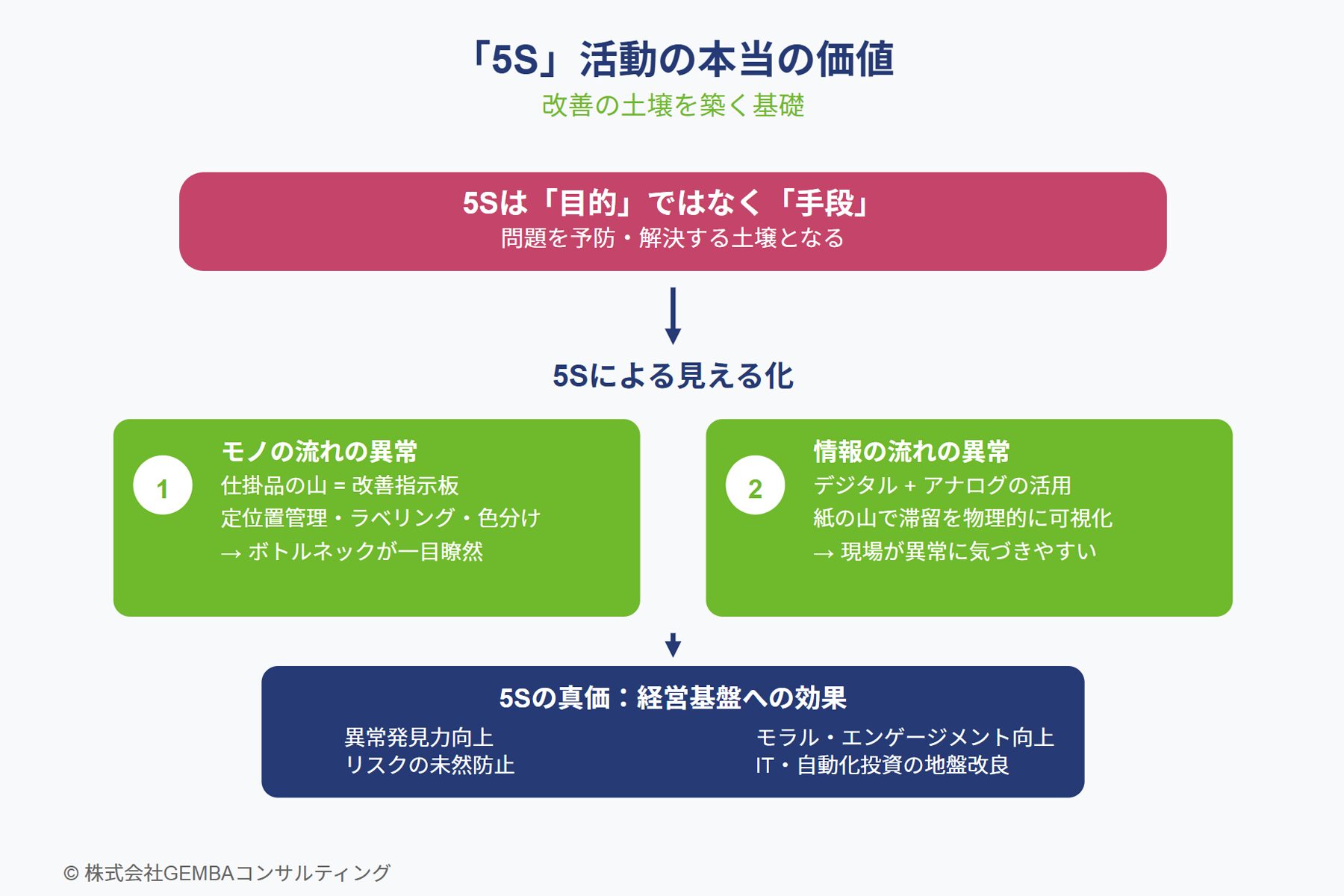

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

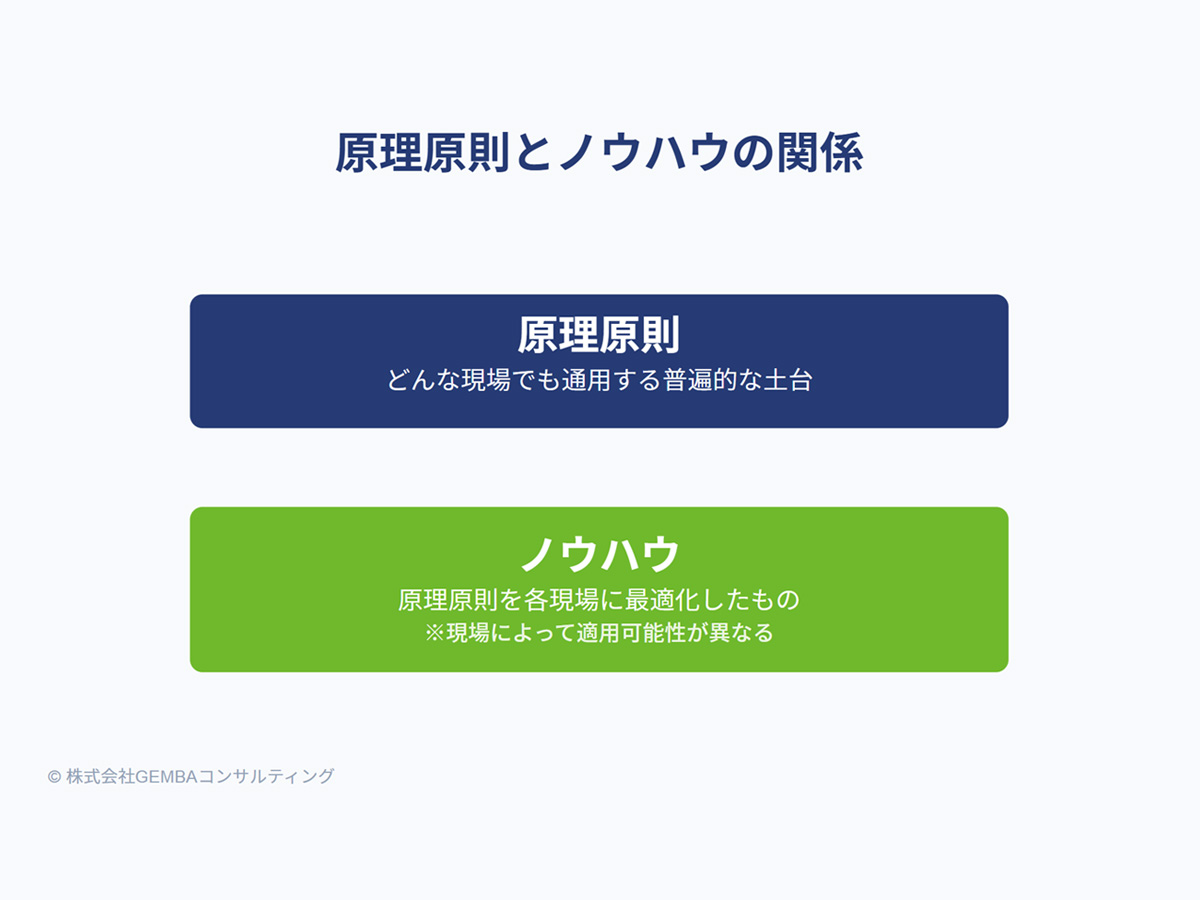

- 「原理原則だけで生産管理の成果が出ますか?」はい、出ます。

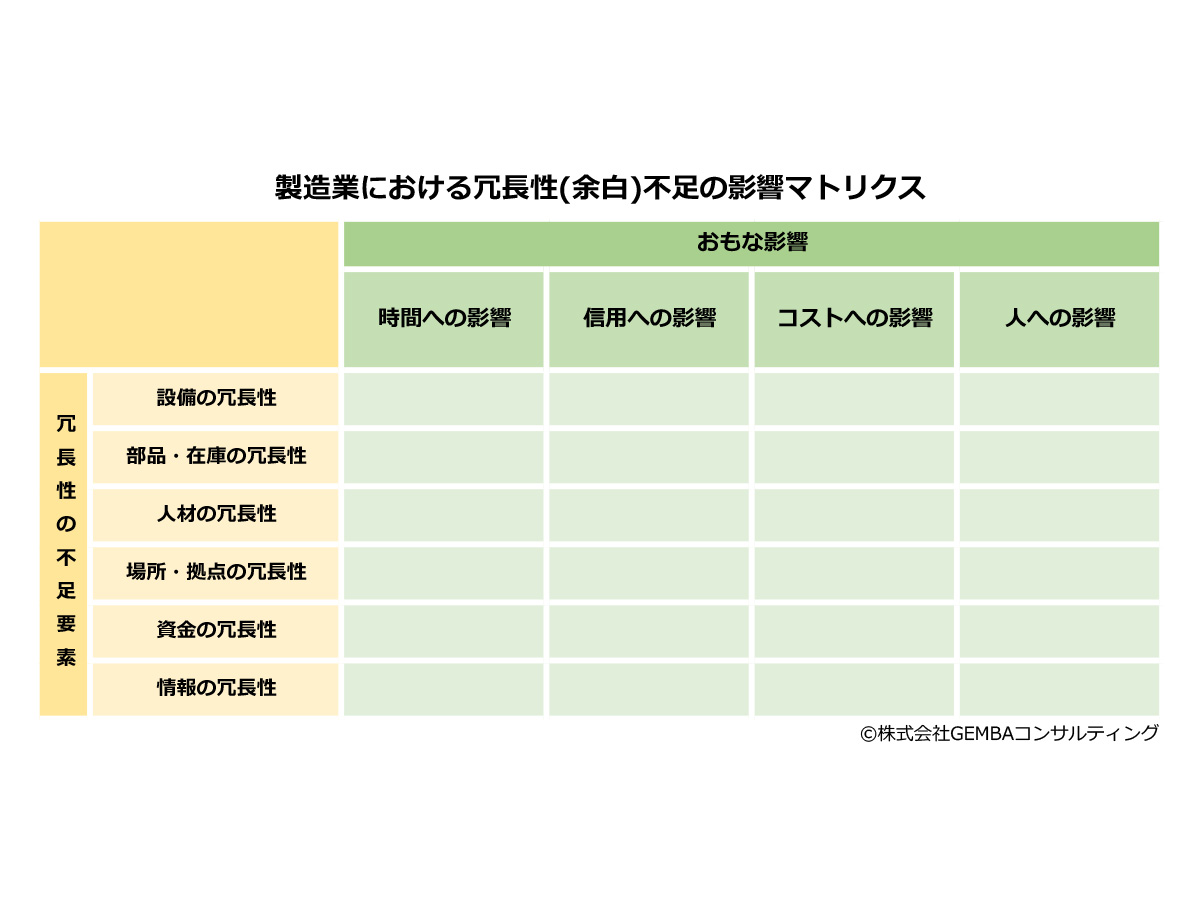

- 製造業における冗長性(余白)不足の影響マトリクス ー VUCA時代の経営リスク評価フレームワーク

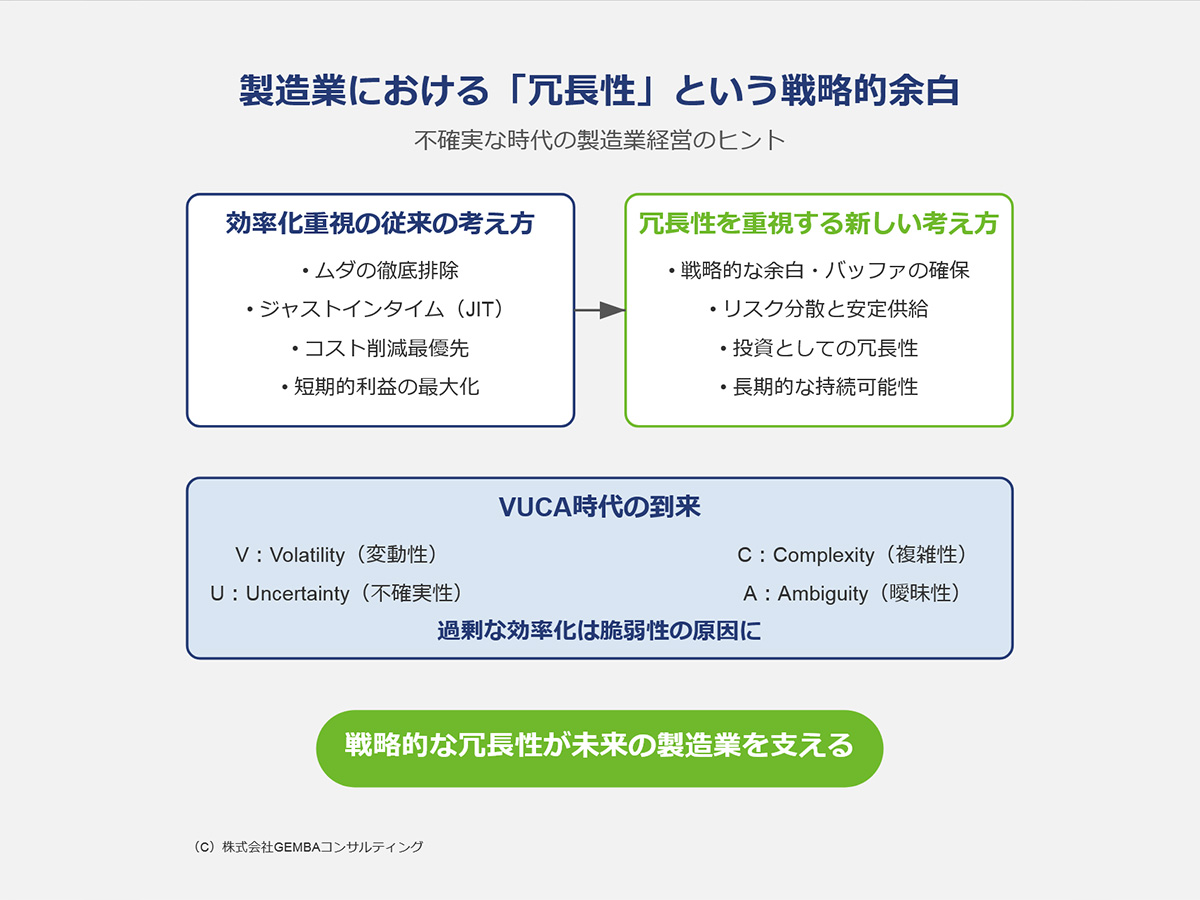

- どこまでムダを切り詰めればいいのか?製造業の「冗長性」という戦略的余白(不確実な時代の製造業経営のヒントシリーズ1)

- ISO9001審査員が解説する最新改訂情報とおすすめ記事6選

- 正しい工程管理から見直す生産管理の勘どころ(工程が10分の1に短縮した事例付き)

- 製造業がIoT導入でメンテナンス予測の最適化する方法とポイント(チェックリストあり)