目次

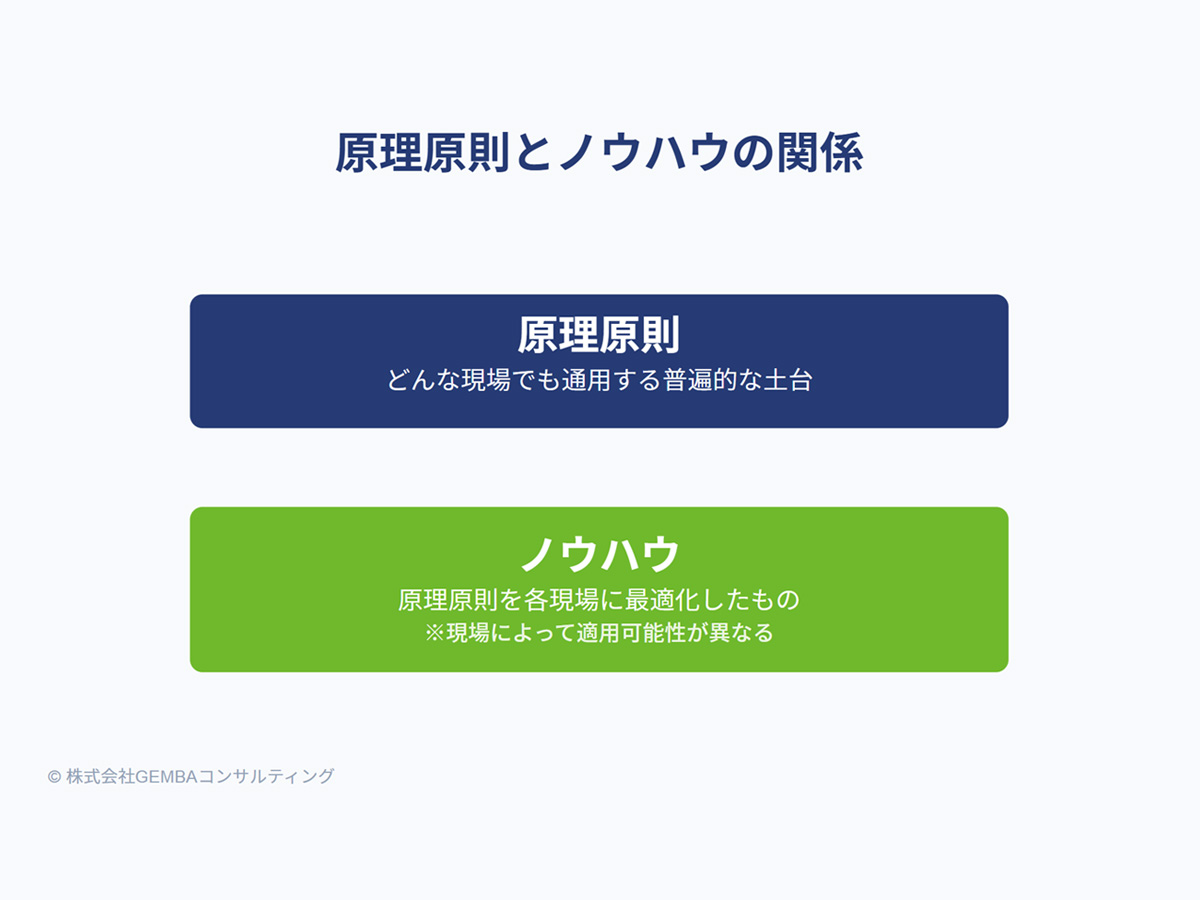

「原理原則」と「ノウハウ」の関係

「先生のところの生産管理ノウハウを教えてもらえませんか?」

これは製造業の現場や経営者の方からよくいただくご相談です。

たしかに、さまざまな現場で生産管理の指導や改善活動に携わっていると、私たちが使用する資料やフローチャート、指標管理の手法などを見て、「これが御社独自のノウハウなのですね」と言われることもあります。

しかし、実際のところ、それらは決して私たちのオリジナルばかりではありません。

タネ明かしをすると、生産管理の世界で広く知られている「原理原則」を、「ノウハウ」として分かりやすく整理、アレンジして、現場に落とし込んでいるだけであることも多いのです。

つまり、姿や形を変えた原理原則のことを「ノウハウ」と言えるでしょう。

当然、ノウハウは現場によって、使える、使えないがあります。それに対して「原理原則」はどんな現場でも土台として通用します。

そのため、他社の「ノウハウ」を真似して、そのまま自社の状況に当てはめようとしても、うまくいかないケースがあります。

そんな残念なケースを回避するために、当社が大切にしているのは「見た目の方法(ノウハウ)」ではなく「考え方の根っこ(原理原則)」です。

「どうしてその手法が使われるのか?」「なぜそれが必要なのか?」という部分を理解し、それをリアルな個別の現場のためにアレンジして活用する、ということです。

生産管理の代表的な3つの原理原則とは?

次そもそも、生産管理とは「人・モノ・設備・情報」の流れを整え、必要なときに、必要なモノを、必要な量だけ、無駄なくつくるための仕組みです。

このように言うと「当たり前じゃないか」と思われるかもしれません。しかし、現場で混乱が起きるのは、その「当たり前」が守られていないことが原因であることがほとんどです。

そこで、生産管理には具体的にどんな原理原則があるのか、代表的な3つの分野に分けて見ていきましょう。

「在庫管理」の原理原則:数の管理とリードタイムの把握

在庫管理は、意外と誤解されている部分が多い分野のひとつです。

「在庫を減らせばコスト削減になる」「在庫が多い方が欠品リスクが減る」など、表面的な理解で対策を打ってしまうと、かえって管理が複雑になります。

在庫管理の原理原則はシンプルです。

「正しく入れて、正しく出す」こと。そして、その数とタイミングを把握すること。

まず、基本となるのが「入庫」と「出庫」の記録です。これがずれてしまうと、在庫の帳簿と実在庫に差異が出てしまい、余剰在庫や欠品、誤発注などの原因になります。

また、発注方式には大きく分けて次の2種類があります。

定期発注方式:一定の間隔で決まったタイミングに発注する方法(例:毎週月曜日に発注)

定量発注方式:在庫があらかじめ決めた水準を下回ったら発注する方法(例:10ケース以下になれば発注)

どちらが正解というわけではなく、商品特性や取引先の事情、リードタイムによって選ぶべき方法が変わります。

そして、安全在庫の設定も重要です。

これは単なる勘や経験ではなく、過去の実績データやリードタイムのバラツキをもとに計算します。これによって、必要以上に在庫を抱えることもなく、欠品リスクも抑えることができます。

たとえば、ある部品の平均リードタイムが10日で、最大で15日かかることがあるなら、安全在庫はその差分(5日分)を基準に設定します。

これは高度な数式ではなく、中学レベルの算数で対応できる範囲です。つまり、在庫管理は“見える化”と“計算”で十分成り立ちます。

特別なノウハウやシステムを導入するよりも、ルールを守ることと、継続して見直すことが鍵となります。

「原価管理」の原理原則:チャージの仕組みはシンプル

「原価が見えない」という悩みも、製造業で非常に多い相談です。

原因の多くは、どこにどんなコストがかかっているのか、が明確に把握されていないことにあります。

原価管理の出発点は、原価を構成する要素を分けることです。

・材料費

・加工費(人件費・機械の使用料)

・間接費(共通経費や管理費など)

これらを製品や工程にどのように割り振ればいいのか。

ここで出てくるのが「マシンチャージ」と「マンチャージ」という考え方です。

マシンチャージ……設備の稼働1時間あたりにかかる費用

マンチャージ……作業者1人あたりの1時間あたりの費用

具体例で説明します。

例)

A機械は年間3000時間稼働し、年間維持費が300万円かかっている

マシンチャージ=300万円 ÷ 3000時間=1000円/時間

また、間接費の配賦では「どのチャージに乗せるべきか?」という判断が求められますが、これも経費の性質を見て判断するだけです。

・設備の保守費用 → マシンチャージに載せる

・総務や経理などの人件費 → 共通費として間接費に計上、工数配分で分配

つまり、原価管理についても、ロジックは非常に明快で、特殊なノウハウは必要ないのです。

当社の支援先でも、エクセルの表計算を用いてチャージを算出し、原価を見える化するだけで「こんなに簡単だったのか!」と驚かれるケースが多々あります。

「生産計画」の原理原則:予測 or 受注、そこが分かれ道

生産計画は、企業の戦略や製品の特性によって最もスタイルが変わる領域です。

しかし、ここでも原理原則を押さえることで方向性が明確になります。

生産方式は、大きく分けると次の2つになります。

1.見込み生産(Make to Stock)

見込み生産では、将来の需要を予測してあらかじめ生産しておきます。

この場合のキモは、いかに正確な需要予測をするかです。

予測にはいくつかの手法がありますが、どれも過去の販売実績や季節変動、イベント要因などのデータを使って行います。

そして、移動平均法、指数平滑法、回帰分析など、基本的な統計知識があれば誰でも理解できるものなのです。

差が付くのは「予測を外したときにどうリカバリーするか」というシナリオを持っているかどうか、という点です。予測精度を上げることは重要ですが、それ以上に柔軟な計画変更ができる仕組みづくりが重要なのです。

2.受注生産

一方、受注生産では、注文を受けてから製造に入ります。

ここで重要なのは納期遵守の仕組みづくりです。納期遵守のためには、次の原理原則を押さえる必要があります。

・工程ごとの標準時間の把握

・作業の進捗管理

・ボトルネック工程の見える化と改善

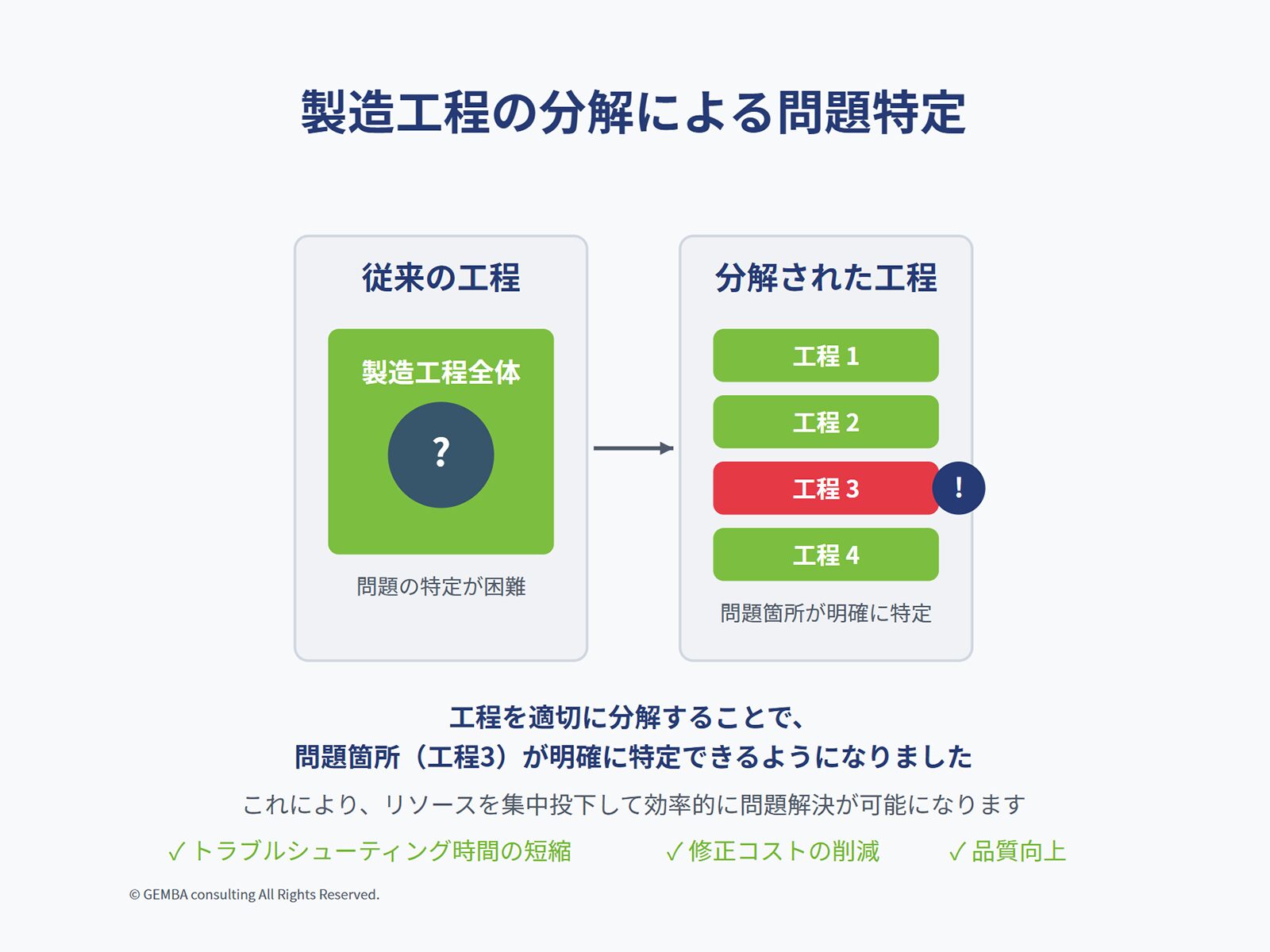

たとえば、「受注から出荷までに10日必要なのに、実際には12日かかっている」といった問題も、工程ごとの時間を記録するだけで、どこに問題があるかを特定できます。

これも複雑なツールは必要なく、紙とペンでも実行可能なレベルの管理です。

生産管理の原理原則として、代表的な3つの分野に分けて見てきましたが、どれもシンプルなものであることをお分かりいただけたでしょうか?

原理原則は企業秘密ではない

製造業の現場を支援していると、ときどき、こんなご質問をいただきます。

「御社のアドバイスって、御社独自のノウハウなんですよね?それって外部には出せないんじゃないですか?」

多くの企業が、競合との差別化のために、ノウハウを重要な経営資源と考え、それらを「企業秘密」として取り扱っています。

しかし、当社が提供している内容の大半は、「誰にでも公開されている、生産管理の原理原則」です。

たとえば、在庫管理で言えば「入庫と出庫の管理を正しくすること」「発注方式には定期発注と定量発注があること」、原価管理では「設備と人にかかる費用を時間単位に分解して把握すること」などは、どれも古くから製造業で語られてきた基本中の基本です。

私たちがしているのは、それらの原理原則を、分かりやすく整理し、目の前の現場にフィットさせることにすぎません。

原理原則は“誰にでも使える”から価値がある

企業秘密というと、どこか特別で再現性のない、属人的な知識を想像される人も多いと思います。

しかし、生産管理のような業務は、その本質が「誰がやっても同じ結果が出る仕組みづくり」である以上、属人的なノウハウではなく、原理原則に基づいた再現性の高い知識こそが重要になります。

つまり、隠してしまうよりも、「公開して、誰もが使えるようにする」ほうが、業界全体の底上げにもつながりますし、最終的には自社にも好影響が返ってくるのです。

たとえば、私たちがある部品メーカーの在庫管理を支援した際、現場の管理者に「定量発注方式と安全在庫の関係」をていねいに説明したところ、「ずっと感覚で発注していたけど、これなら誰でも同じ判断ができますね」と驚かれました。

ここで使ったのは、業界では古くから使われている定番の式と、過去データを整理したエクセル表だけです。何も特別な“ノウハウ”は使っていません。それでも、その会社にとっては「目からウロコ」だったのです。

このように、基本に立ち返るだけで大きな改善が得られるケースは多々あります。そして、それを可能にするのが、隠されたノウハウではなく、共有された原理原則なのです。

むしろ隠すことがリスクになる時代

現在は「情報のオープン化」が進む時代です。

インターネットや動画、SNS、セミナーなどを通じて、かつては企業秘密とされていたような情報も、どんどん外部に公開されるようになっています。

もちろん、各社のオリジナルな工夫や細かな最適化には一定の価値があります。しかし、原価管理の考え方や、リードタイム短縮のステップ、在庫回転率の改善などのベースとなる考え方は、すでに世の中に出回っている知識です。

それらをノウハウだからと社内に閉じ込めてしまうと、現場での継承が難しくなり、担当者の異動や退職があった途端に管理できなくなるといったリスクが発生します。

逆に、オープン化するとどうなるでしょう。

たとえば「これは社内の共通言語です」「誰でも理解できる原理原則に基づいて判断しています」と明文化しておくことで、教育の効率も高まり、管理の属人化も防ぐことができます。

また、他社と知見を共有したり、業界団体や勉強会に参加した際にも、共通の土台があることで話がスムーズになり、外部の成功事例を取り入れやすくなるというメリットもあります。

自社の「ノウハウ」として隠していた部分を公開してはどうか、一度検討してみる価値がありそうです。

原理原則を広めることが、業界の未来を良くする

私たちが、コンサルティングの現場で原理原則を積極的に解説し、図解や表などを使って可視化しているのは、単に伝わりやすくするためだけではありません。

この考え方をもっと多くの人に知ってほしい、と願っているからです。

製造業は今、技術継承、人材不足、国際競争といったさまざまな課題に直面しています。

だからこそ、仕組みで動く現場をつくるために、誰もが理解できる原理原則の浸透が必要不可欠だと考えています。

生産管理は、専門家だけのものではありません。現場の作業者、管理者、経営者など、立場を問わず、すべての関係者が「なぜこの方法で管理しているのか?」を理解して動ける状態を目指すべきです。

そのためにも、原理原則を隠さずに、積極的に公開し、活用していただきたいと思っています。

原理原則を理解すれば、生産管理は難しくない

魔法のようなノウハウを追いかけるのではなく、原理原則を現場に合わせて使いこなす力こそが、生産管理には必要です。

在庫、原価、生産計画……。どれも基本を押さえれば、再現性高く管理することが可能です。属人的なノウハウに頼るだけでは、トラブル発生が発生したときに対応できなくなります。

特に「自社の課題は複雑すぎる」「うちは特殊だから汎用的な理論では対応できない」と感じている方ほど、一度立ち止まって原理原則を見直してみてください。

GEMBAコンサルティングでは、上述のように、原理原則に基づいた改善指導を行い、実際の現場で「すぐに動かせる」形で支援を行って成果につなげています。

まずは、工程改善、在庫削減、原価の見える化など、現場での悩みをお聞かせください。一度ご相談いただくだけでも、今までは「難しそう」と感じていたことが、じつは「シンプルなことだった」と気づいていただけるはずです。

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!

- 「一元管理」のつもりが現場を止める――生産管理システムの落とし穴

- 製造業でコンサルタントが活用するプロジェクトマネジメント

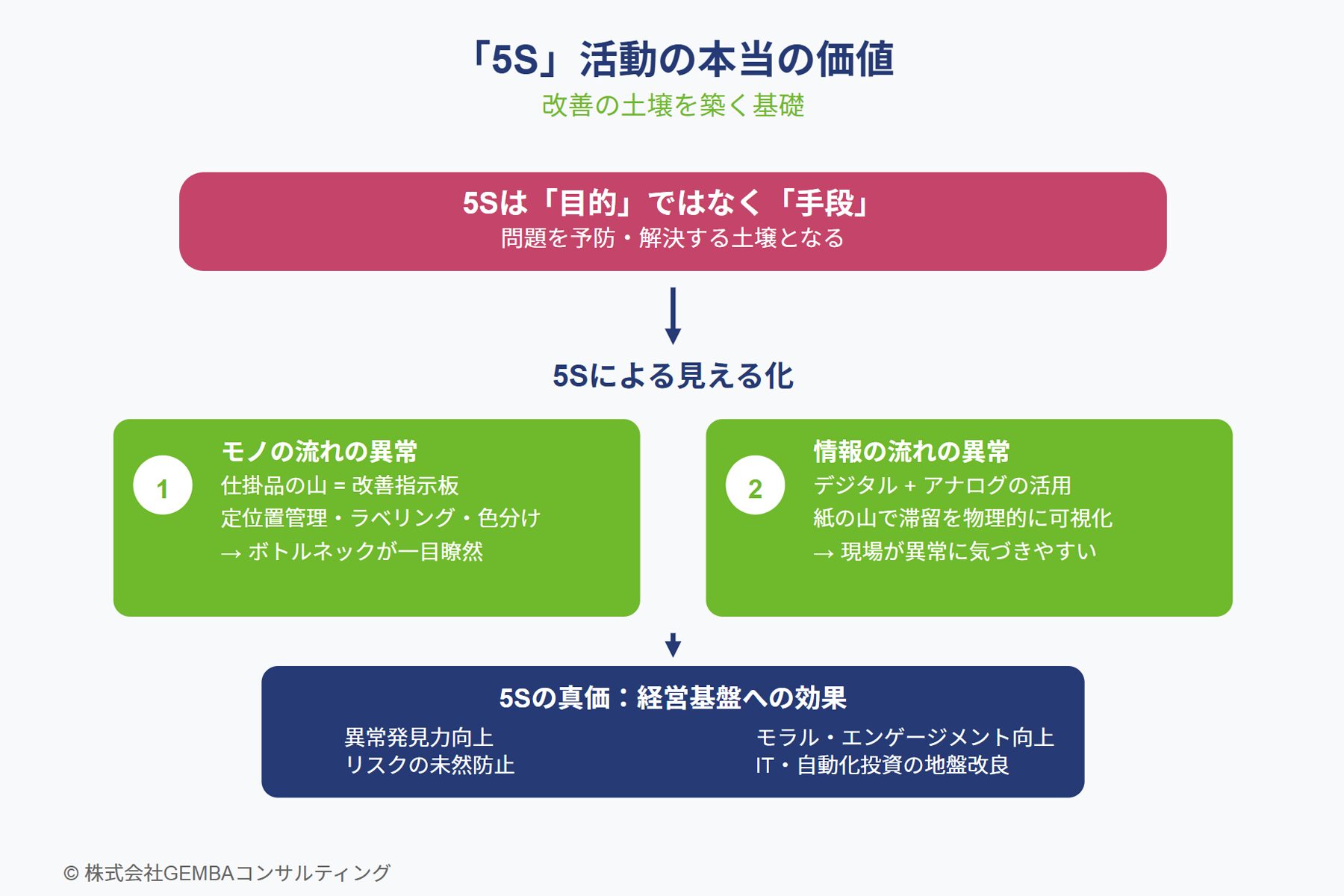

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

- 「原理原則だけで生産管理の成果が出ますか?」はい、出ます。

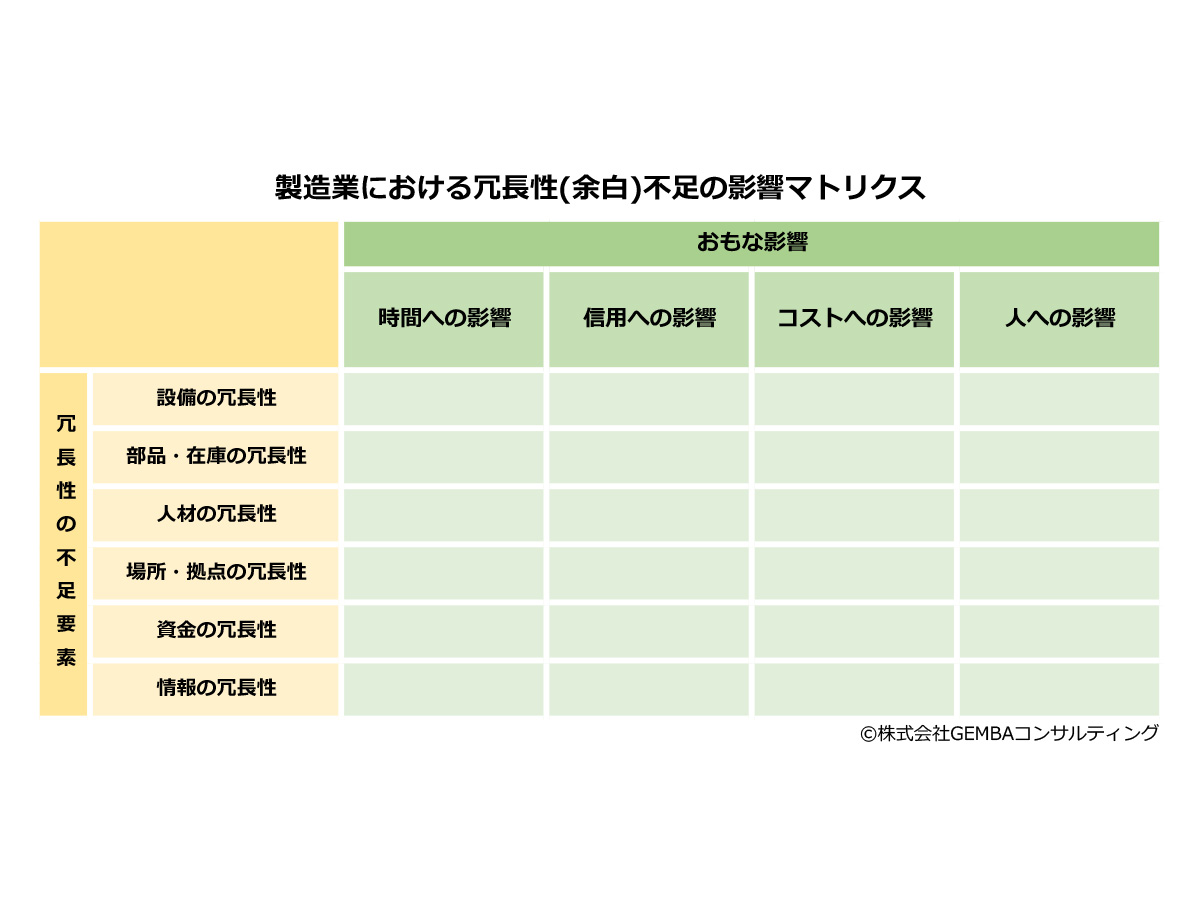

- 製造業における冗長性(余白)不足の影響マトリクス ー VUCA時代の経営リスク評価フレームワーク

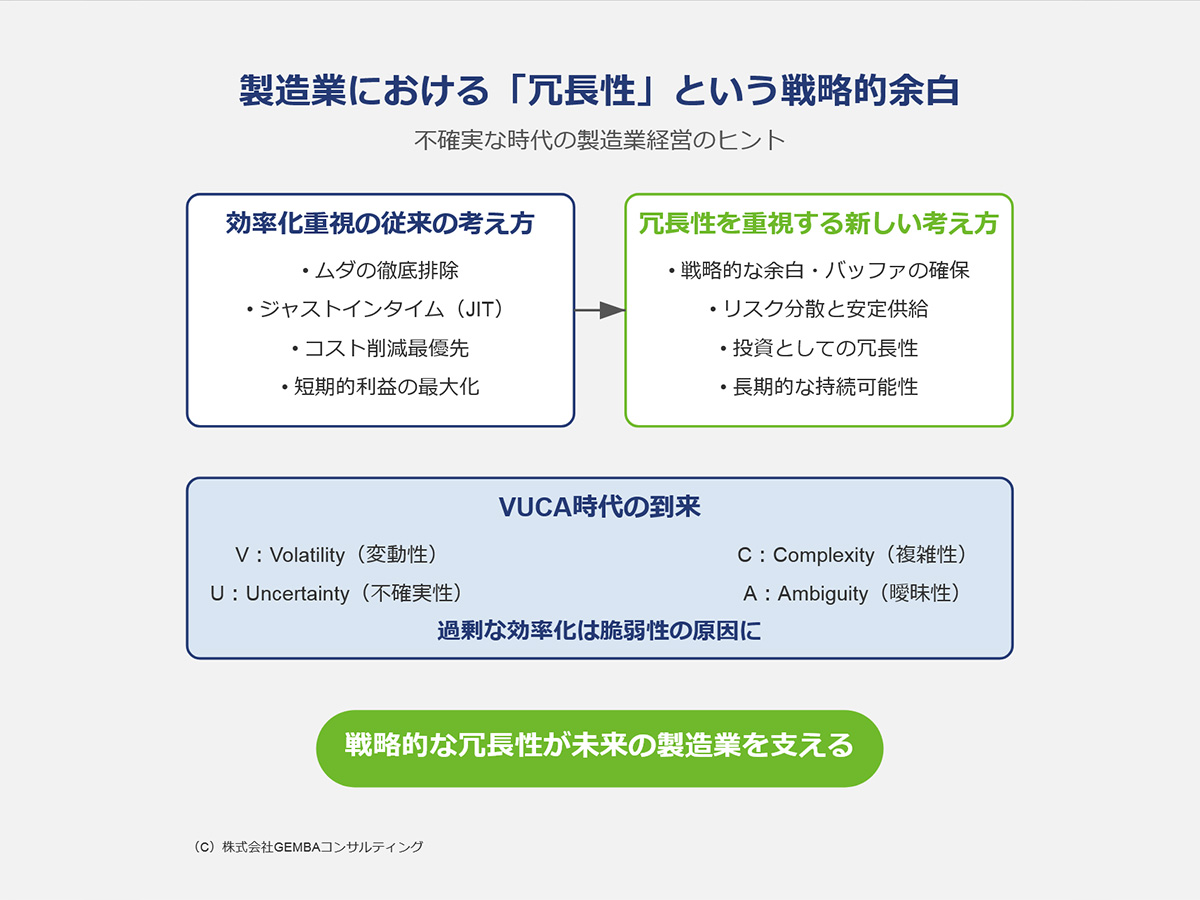

- どこまでムダを切り詰めればいいのか?製造業の「冗長性」という戦略的余白(不確実な時代の製造業経営のヒントシリーズ1)

- ISO9001審査員が解説する最新改訂情報とおすすめ記事6選

- 正しい工程管理から見直す生産管理の勘どころ(工程が10分の1に短縮した事例付き)

- 製造業がIoT導入でメンテナンス予測の最適化する方法とポイント(チェックリストあり)