今回紹介するのは、一品一様の製品を受注して製造する事業を営む製造業にとって、最も重要かつ時間のかかる見積もり業務の標準化についてです。

見積もり作業は、中小の製造業にとっては設計の要素も大いに含まれるため、それなりの技術力を持たないと実行できません。

さらに、見積もりを行ったとしても、その受注率は10~50%と低く、見積もり作業そのものが無駄な時間を浪費してしまい、生産性を大きく阻害する要因となっています。

この記事では、その見積もり作業をどのように標準化したかと、その成果について詳しく紹介します。

GEMBAコンサルティングのコンサルティング事例一覧はこちらからご確認ください!

目次

見積もり作業の標準化はできない!?

多くの社長や技術のトップレベルの方々は、時間を費やす見積もり作業を行うことが重油業務の一つになっていることでしょう。

そして、もちろん、その作業を標準化しようと考えたこともあるでしょう。

例えば、生産管理システムの導入やコンサルタントからの助言を受けるなど、さまざまな機会が標準化の試みや検討の契機となった方も多いのではないでしょうか。

しかし、なかなか見積もり作業の標準化に至らなかった事例も多く聞かれます。

ここで、なぜ見積もり作業の標準化が難しいのかを考察してみましょう。

見積もり標準化の失敗例①:パターンが複雑すぎる

まず、標準化と言うとパターン分けになることが一般的ですが、そのパターン分けが明確に区分けできなかったことが挙げられます。

様々なケースがありすぎて、パターン化しようとするとその量が膨大で、そのために断念した企業も多く見受けられます。

実際にパターン分けに取り組む場合、社長や見積もりを担当する技術者が自分たちで進めるケースは実はあまり多くありません。

この場合、主に外部のコンサルタントが介入して業務を標準化することが一般的ですが、実際に設計を行った経験がない、システム開発に特化したコンサルタントでは、この標準化作業を完全に実行することが難しいことがあります。

また、パターン分けが複雑すぎて、それを見た社長や技術者自身も理解できないケースも存在します。

当社が支援した企業の中でも、過去に試みた標準化が複雑すぎて、それを標準化と呼ぶには程遠い成果物が多かったことがありました。

見積もり標準化の失敗例②:標準に当てはまらない要望

もう一つの失敗パターンとして挙げられるのは、標準化を試みたにも関わらず、その標準化されたプロセスをそのままの形で受け入れることができないという事例です。

多くの企業で、お客様からの要望が標準化されたパターンからわずかに異なり、カスタマイズが必要な場合がほとんどです。

例えば、生産管理システムの導入において、このような失敗事例をよく目にします。

高額な生産管理システムを導入し、見積もりから実績の管理まで一括して行えるという期待でプロジェクトに取り組むことはありますが、実際に見積もりを登録する際には標準化されたデータベースが必要です。

この標準化された見積もり作業をシステムに入力する際に、例外が多く、標準プロセスを活用できないケースも発生します。

その結果、生産管理システムそのものが使われなくなる事例もしばしば目撃されます。

見積もり作業は完全な標準化を目指さない

失敗事例を客観的に分析すると、一つの事実が浮かび上がります。

それは、中小企業にとってお客様の細かなニーズに応えていくことが彼らの強みであり、お客様から選ばれる理由となっているということです。

言い換えれば、完全な標準化というアプローチは、中小企業にとっては逆に強みを奪い、無駄な作業につながる可能性があります。

そのため、中小企業において、見積もり作業を完全に標準化しようとすることは、必ずしも適切ではないと私たちは考えています。

では、どのように標準化を進めるべきか、その方法について考えてみましょう。

見積もり作業の標準化は5割できればOK!

見積もり作業を完全に標準化することを目指さないという考えについて、どの程度の完成度が望ましいかを考えてみましょう。

当社のこれまでの事例を基にすると、おおよそ50%、つまり5割程度が標準化されている場合が十分と考えています。

完成度を高めるほど、その達成には時間や労力が増える傾向があります。

そのため、成果を実際に見る前に疲れ果ててしまう事例もよく見受けられます。

したがって、最初は50%の完成度を目指し、これを一つの到達地点として設定することが良いと考えています。

この50%という目標は、すべての製品に適用できるわけではなく約半分の製品がこれに当てはまるか、あるいは見積もりプロセスの半分までが自動化でき、残りの半分は人の手で行う必要がある場合に適しています。

このアプローチが、これまで成功した事例の中で最も成果を上げている方法であることをお伝えいたします。

見積もり標準化を進める手順

それでは、具体的に見積もりの標準化をどのように進めるべきか、事例を交えてご紹介していきます。

ここで紹介する事例は、プレス装置などの製造装置を囲む防音設備を受託製造している企業(A社)のものです。

A社は各製造設備の大きさや仕様、設置場所に合わせてオーダーメイドで製作するため、決まった形状や価格などの標準化が難しい状況で、その結果、見積もりしたうちの受注率は30%に過ぎず、70%の見積もり作業が無駄になっていました。

しかし、見積もりの標準化を実施したことで、見積もり作業にかかる時間を50%削減できるようになりました。

この事例をぜひ参考にしていただきたいと思います。

見積もり標準化手順①:必要な情報は何ですか?

見積もりを標準化する際の最初のステップは、設計や価格を決定するために必要な情報を明確にする作業です。

例えば、製品のサイズ、設置場所、使用方法、必要な耐久性など、製品によってさまざまな情報が必要です。

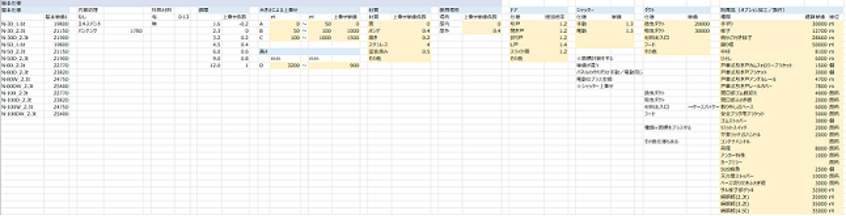

A社の場合、これらの情報に加えて、センサーの配置、材料の投入方法、製品の搬出口(ドアやシャッターなど)、そして社長が考えるオプションや付属品についても明記する必要がありました。

このような情報を整理し、文書化する作業から始めました。

見積もり標準化手順②:一番小さい単位の価格はいくらですか?

見積もり作業において、社長や技術者が頭の中で計算を行うケースが存在します。

実際には、必要な情報を要素ごとに分解し、各要素に対して価格を設定するか、要素ごとにある程度の標準価格を積み上げて最終的な見積もりを作成するプロセスを採用している企業が多いでしょう。

したがって、価格がいかにして最小単位で決定されるのか、そのプロセスを明確にする必要があります。

A社のケースでも、次に進行したのは、設計の要素を分解する作業でした。

必要な情報に基づいて、その情報を詳細な単位に分割し、価格を評価していました。

また、これらの要素を明示的に記録しました。

これは価格設定の”マスター”とみなすことができますが、このマスターは見積もりを作成する人の頭の中に存在する場合もあり、またExcelで一覧表にまとめられたり、手書きメモとして整理されることもあるでしょう。

それを改めて整理し、マスターとして一覧表にまとめる作業が必要です。

見積もり標準化手順③:どのように価格を計算していきますか?

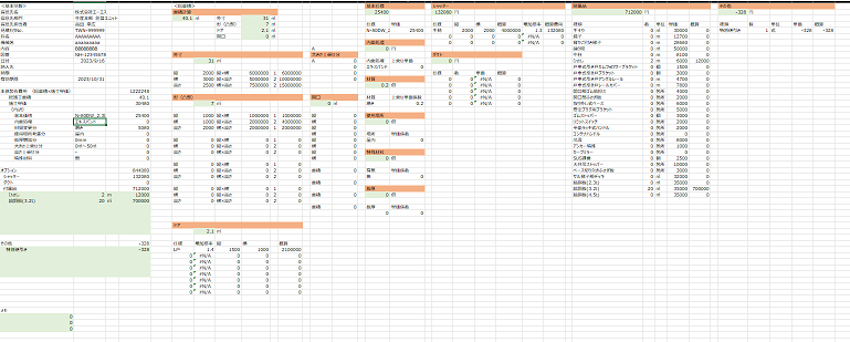

さて、必要なインプット情報とマスターが整理されたら、次に行うべきことは、最終的な価格を計算するプロセスを明確にすることです。

この計算のプロセスはしばしば複雑で、多くの要素を考慮する必要があり、その複雑さが標準化作業において挫折の原因となることがあります。

しかし、インプット情報とマスターから、どのように計算するのかを細かくヒアリングし、明確にすることで、このプロセスを分解できることは確かです。

見積もりの標準化作業において、この計算が複雑すぎると感じる要因が多すぎる場合、作業の標準化を諦めてしまう事例も見受けられます。

この点に関しては、自社製品に対するある程度の知識と理解を持つ外部の専門家を招き入れ、計算プロセスを明確に表現してもらうことで、一定の成果を得ることができると考えています。

当社の支援活動は、まさにこの課題を克服するために提供しているものです。

A社の場合も、この計算のプロセスを明確にする作業に最も多くの時間を費やしました。

ヒアリングは約1時間から2時間の時間をかけて5回程度行い、その間、Excelを使用して計算プロセスを可視化し、正確性や漏れがないかどうかを確認する作業を繰り返しました。

見積もり標準化手順④:仕上げにどのような見積書にしますか?

ここまで進んできた段階では、最終的な見積もり書をどのように構築するかという問題に取り組みます。

実際に計算のプロセスを明確にイメージできなければ、見積もり書をどのように構築するかも難しくなります。

見積もり書には当然、内訳が含まれますので、どのように内訳を構築し、最終的なアウトプットをどのように表現するかを考えながら、計算のプロセスにフィードバックを行い、完成度を高めていく作業を進めます。

そして内訳の中にはお客様に見せるものと社内に留めておくものがありますので、そういった情報をすべてクリアにして行く必要があります。

A社の例に見る見積もり作業の標準化成功のポイント

紹介したA社は、見積作業の標準化に成功し業務の効率化を達成することができましたが、改めて成功したポイントを見て行きましょう。

見積もり標準化成功ポイント①:標準化は50%でヨシとした

まず、この記事でも述べましたが、標準化を50%達成できれば十分という考えがあります。

実際、A社の社長も最初は見積もりの標準化が難しいと思っていました。

社長は見積もり作業に苦労し、他の技術者にも見積もりを教える試みをしていました。

しかし、見積もり作業の標準化が難しいという悩みがあり、なかなか教えることができなかったのです。

その時点で、突然外部のコンサルタントが現れ、見積もりの標準化が可能だと言っても、社長が信じることは難しいでしょう。

理由は理解できますね。

しかし、見積もり作業の半分を教えることができれば、少しは楽になるかもしれないという考えから、50%の成功を目指して活動を始めました。

実際に、完成した標準化のExcelを使用してできる見積もり作業は、やはり約50%の製品に適用されました。

多くの見積もりをする案件の中で、詳細な部分の仕様が確定しない案件や、取り急ぎの費用感を知りたいだけの概算見積もりの案件があります。

A社の場合、この概算見積もりの案件に焦点を当て、この作業を早く終了させる方法を検討しました。

概算で済むため、詳細な設計が不要になり、これだけでも大きな負担軽減につながると気付きました。

この見積もり作業のセグメンテーションができ、50%を目指すことが成功の大きな要因の一つであると言えます。

見積もり標準化成功ポイント②:いきなりシステムを入れなかった

もう一つの成功のポイントは、急いでシステムを導入しなかったことです。

今回当社が支援した成果物は、実際にExcelを使用したものでした。

過去にも生産管理システムの導入が上手く活用できていない事例を多く見てきたため、まず概算の見積もりに関してはExcelで表現することを初期の目標に設定しました。

もし最初にシステムを導入していた場合、どのような問題が起こったかを考えてみましょう。

おそらく、入力できる項目の数、入力できる文字数、項目の設定方法、そしてソフトウェアの操作方法など、導入に関して多くの障壁が待ち受けていたでしょう。

一方、Excelを使用すれば日常の操作は比較的容易に行え、修正も簡単に行えます。

この点から、独自の業務プロセスや計算プロセスを持つ企業においては、Excelの方がソフトウェアを最初から導入するよりもはるかに有利であると言えます。

見積もり実績を管理する完全なシステムではなく、概算の見積もりに関してはExcelが十分であるという考え方が必要です。

したがって、ここではソフトウェアにかかる費用は一切かかりませんでした。

この費用がかからないという理由も、見積もり作業の標準化に踏み切れた一因であると考えられます。

業務改善に標準化は必須!製造業専門のコンサルティング会社へご相談を!

ここまでで、中小企業の業務プロセスを完全に標準化することの難しさと、一方で少しでも標準化できれば業務改善が大幅に向上する可能性について説明しました。

しかし、中小企業の業務改善には標準化が不可欠であると考えています。

ただし、100%を目指さないことや、高額なシステムを急に導入しようとしないことが重要です。

システムを導入することにより、業務プロセスがシステムに合わせられ、強みが失われる可能性があるし、現行のシステムに業務プロセスを合わせることが難しい場合もあります。

そのため、失敗を防ぎつつ業務の効率化を進めていくべきです。

どの業務をどのように標準化して進めるか、どのようなアプローチで標準化を進めるべきかについては、外部の専門家であるコンサルタントに相談することをお勧めします。

外部の専門家を選ぶ際には、業務に対する理解力、システムの販売を押し付けない姿勢、100%の標準化にこだわらない柔軟性などが重要なポイントとなります。

当社も、業務の効率化を促進するための業務改善コンサルティングを提供しており、顧客に寄り添いながら企業の強みを最大限に活かし、標準化できる要素を進めて業務の効率化を実現することをミッションとしています。

標準化について断念した経験がある場合や、標準化を検討している場合に、どの業務を標準化できるか見当がつかない場合でも、遠慮せず当社にご相談いただければと思います。

GEMBAコンサルティングのコンサルティング事例一覧はこちらからご確認ください!

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!

一緒に読んでいただきたい関連記事

- 「一元管理」のつもりが現場を止める――生産管理システムの落とし穴

- 製造業でコンサルタントが活用するプロジェクトマネジメント

- GEMBA SkillBridge 販売パートナー募集のお知らせ

- プレス技術 2026年1月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年12月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年11月号(日刊工業新聞社)に連載記事が掲載されました

- 製造業リーダーに求められる「できる化」の力

- プレス技術 2025年10月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年9月号(日刊工業新聞社)に連載記事が掲載されました

- プレス技術 2025年8月号(日刊工業新聞社)に連載記事が掲載されました

- 「5S」活動の本当の価値 – 改善の土壌を築く基礎

- 【代表大原が登壇】栃木県主催「令和7(2025)年度スマートファクトリー伴走支援事業」プレセミナー