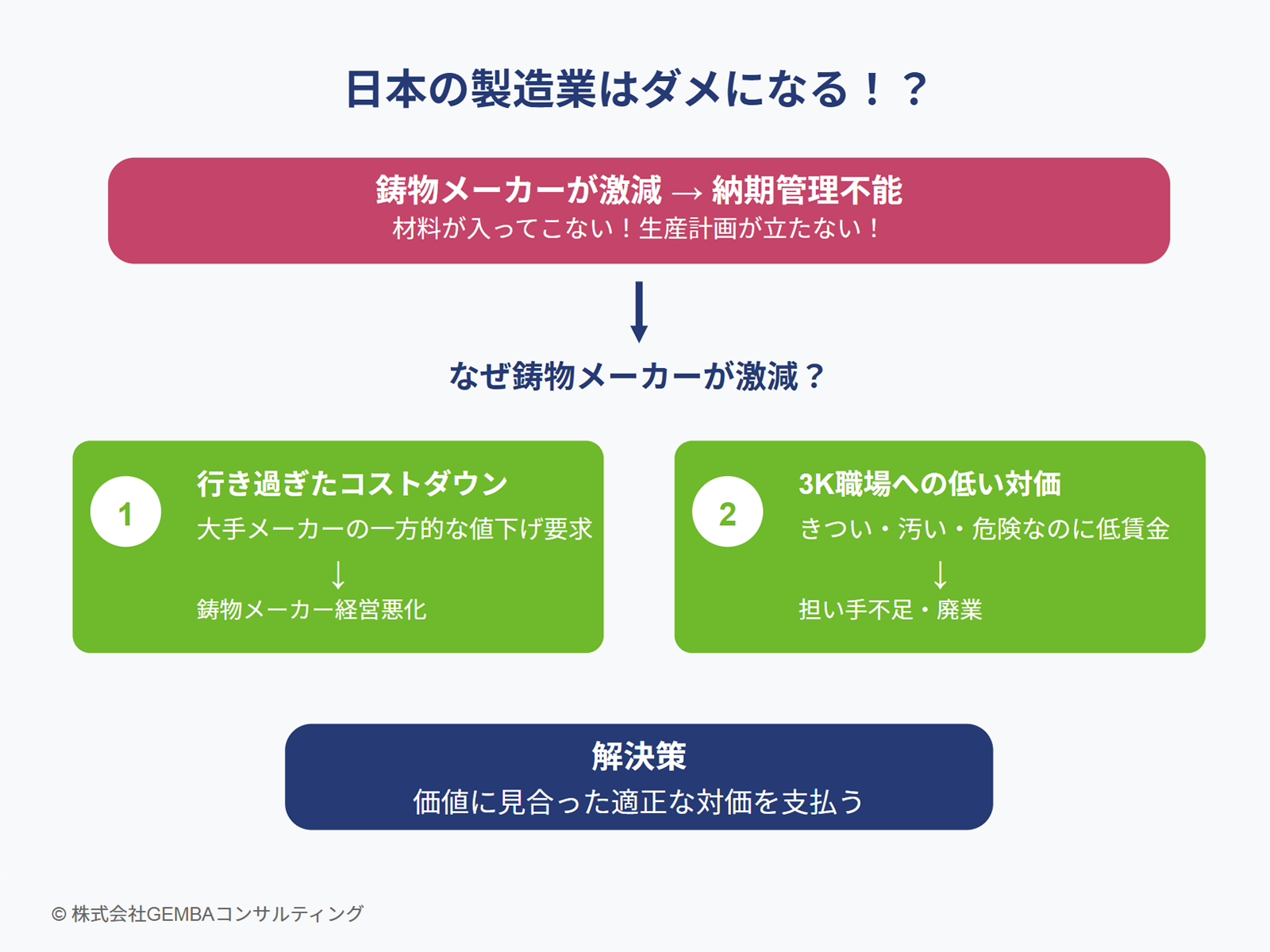

とある金属部品加工メーカーのお客様がけっこう根深い問題を抱えております。

それは、【材料仕入れの納期を管理できない】というもの。

大企業の人には全く理解できない問題かもしれません。しかしながら、この問題をいろいろ考えているうちに、日本の製造業がこれまで歩んできた“過ち”が表面化しているのではないかと思えてきました。そんなことから、日本産業の在り方や、消費者行動の在り方なんかも考えを巡らせ、この度、記事に書き起こそうと思い至りました。大企業の人こそ読んでいただきたいと思います。

ご参考まで。

目次

鋳物メーカーが納期を守らない!?

その金属加工メーカーは、加工する素材を仕入れている鋳物メーカーが全く納期を守らないため、生産が全く計画的にできないというお悩みを抱えています。

納期遅れは当たり前なので、せっかく材料納期を前提にした生産計画を組んでも日々変更しなくてはなりません。

さらに、段取り回数や加工順序など効率的な生産計画を立てていても、結局それが変更されるため、生産効率も理想とはかけ離れたものになってしまっています。

逆に、納品先納期から逆算して材料納品日を決めると、その納品日に材料が入ってこなかった場合には得意先への納期遅れが発生してしまうため、そうした逆算方式での生産計画が立てられません。

現状の対応は、納期遅れを前提に材料を発注し、納期通りに早く入ってきた場合はラッキーなんですが在庫量が増えてしまいます。

実態は、ほぼ納期遅れになるため、どの材料から督促するかを日々検討することとなっています。

加工現場では、納品された材料から順番に加工するようになっており、ムダな製品在庫も増え、計画性のかけらもない生産体制になってしまっています。

まさに、二進も三進も行かない状況です。

鋳物メーカーがいない!?

この鋳物メーカーに関する現状に対して、2つの疑問が湧いてきます。

①なぜ別の鋳物メーカーを探さないのか?

取引している鋳物メーカーが納期遅れがあることが分かっているのであれば、納期を守ってくれる別の鋳物メーカーを探せばいいじゃないかと思う人もいるでしょう。

ところが、日本の鋳物メーカーは年々減少しており、もはや金属加工メーカーからすれば選んでいる余地がないほどになっています。

遠方の鋳物メーカーでは輸送費がかかるため、海外に材料発注をお願いするわけにもいきません。

ましてや、品質問題に対する対応速度なども踏まえると、海外の鋳物品の取り扱いは慎重にならざるを得ないのです。

②なぜ鋳物メーカーの教育をしないのか?

これは①の疑問にも通じますが、もはや教育云々ではなく、鋳物メーカーもキャパオーバーであることが原因の根本なんです。

そのため鋳物メーカー各社は、大手メーカーからの受注から優先して生産を行っていきます。必然的に、中小企業からの受注に対しては優先順位が下がっていき、結果として納期遅れとなってしまっているのです。

納期が遅れている事実を突きつけ、買い手の交渉力を振りかざしたところで取引先の切り替えができないのであれば、教育なんていうことは全くできないのです。

むしろ、鋳物メーカーの売り手の交渉力が完全に強くなってしまっているのが現状です。

なぜ鋳物メーカーがいないか

鋳物メーカーが年々減少している理由の根本は大きく2つあると思っています。

①行き過ぎたコストダウンの成れの果て

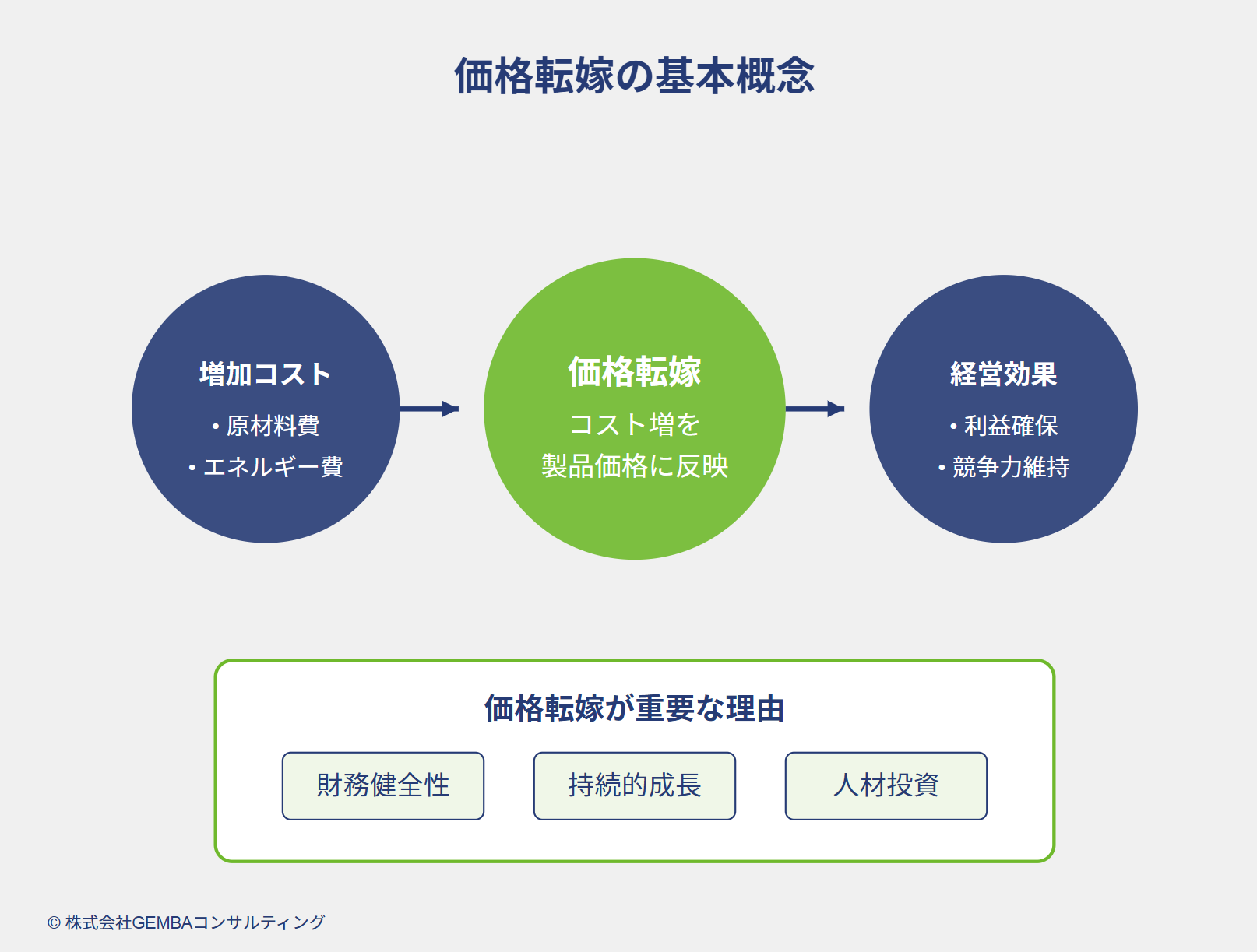

日本の製造業は、カイゼン文化に表されるように、生産現場の効率化と称するコストダウンを絶え間なく行ってきました。

特に、大手メーカーの調達部門は、部品の仕入れ先への一方的な値下げ要求を強いてきた歴史があります。

「生産を効率化してその分価格を下げよ!」

サプライチェーンの中で、こうした価格低下連鎖を引き起こしてきたのです。

物品や資材の調達に関して価格を下げることが使命だと認識している残念な人たちもいます。

もしそうであれば、仕入れ先とともに工夫し、得られるメリットをお互いに分配した上での価格低下提案ができなければいけません。

しかしながら、仕入れ先の技術もさらに川上工程の状況も把握もせず、ただただ買い手の交渉力、言い換えれば大手メーカーの看板を楯にして、一方的な値下げ要求だけをしている場面を何度も目にしてきました。

そして、そのサプライチェーンの川上にいるメーカーほど、生産の効率化によるメリットを享受できずに、全てを価格低下に振り向けざるを得なくなりました。

結果として、鋳物メーカーのような川上工程を担うメーカーの経営が苦しくなり、廃業が相次ぎ、鋳物メーカーの不足を招いていると思えます。

②3K職場の価値の誤認識

製造業においては、川上工程であればあるほど、3K(きつい・汚い・危険)職場になりがちです。

この職場環境改善に取り組むことはもちろん重要であると認識している上で、それでもやはり限界があるのが実態と言えます。

言い換えれば、誰もがやりたがる仕事ではないだけに、本当は価値ある仕事なんだと思えるんですが、行き過ぎたコストダウンも相まって、仕事の本来の価値を無視した価格低下を強いてきた結果、3K職場の給与低下も招いてしまいました。

ただでさえ3Kの職場なのに、給与も安ければ仕事の担い手も当然増えません。

とはいえ、どんな大手メーカーでも川上工程でものを作ってもらわなければ自分たちの仕事が成り立たないことは明白な事実であるはずなのに、そうした川上メーカーに対して、川下メーカーがしっかりとした対価を支払ってこなかったことが大きな失敗であるのではないかと思うのです。

行き過ぎた安値を褒める日本の消費者行動

少し製造業から離れて考えてみると、メディアなどでは安いものに関して称賛する表現が多々見られます。

「そんなに安いの!?」

「このボリュームでこのお値段!」

みたいなことです。

確かに消費者としては安いに越したことはないんですが、ただ安くて、生産者やそのさらに川上工程の仕事に対する対価がきちんと行き渡っているかを考えたとき、この安さをウリにすることは危険信号なんだと思います。

結局、しわ寄せを受けるのは川上工程なんです。

そして、川上工程を担う人たちが廃業していき、結果的に日本経済の停滞を招いてしまうのではないでしょうか。

売られているものが安いと感じたときには、それを作っている人たちはどのように作っていて、どのくらいの時間をかけて作っていて、その人たちはその金額を収入として得ることで仕事として成り立つのかどうか、たまには考えを巡らしてみるのが良いのかなと思います。

値下げ交渉をする場面もよく見かけます。

そんなときは、自分が得をした分だけどこかの誰かが損をしている、という精神も必要なのではないかと思うのです。

おわりに

お客様が抱える、【材料仕入れの納期を管理できない】という問題から、日本の製造業のサプライチェーンの中で起きている問題に目を向けてきました。

カイゼンを積み重ねるからこそ、そうしたカイゼンを実施してきた企業にメリットを享受してほしいと思いますし、人のメリットを搾取する業界全体の構造が変わってほしいと願っています。

消費者行動においては、健全につけられた価格に対しては。しっかりとその金額を支払う文化も必要なのではないかと思っています。