この記事では、製造業における業務改善や業務効率化のためにAIを活用する具体的な方法をお伝えします。生成AIを使う企業と使わない企業の間には大きな差が生じる可能性があり、今こそAIの活用が必要です。この記事がその一助になれば幸いです。

目次

はじめに

2022年に大きく広まりを見せた生成AI。今はChatGPTやGeminiなどたくさんの生成AIツールが登場し、各社間でAIの性能競争が激化しています。

詳細な背景はAIの研究者に委ねますが、投入するデータ量を増やすことでAIの性能が向上することが明確になり、かけるコストに対する成果が明確に見積もれるようになったことがAIの研究開発を加速させました。

そんな生成AIですが、弊社でもさまざまな場面で活用しており、このツールを使わない手はないものと思っています。

一方で、まだ生成AIを使っていない方も多いのが現実です。

そして、生成AIを使っている人と使っていない人の格差が大きく広がってきていることも実感しており、研究者の予測でもこの格差は今後さらに拡大するとみられています。

製造業においても例外ではなく、この生成AIを活用している企業はどんどん生産性を向上させ、AIを使っていない企業は気が付いたら太刀打ちできないほどの差が付くと考えています。

この記事では、生成AIの活用事例の一つを紹介し、各企業において業務の効率化を進めていただく一助となる情報をお伝えします。

ぜひ試してみてください。

まずは業務プロセスを客観的に示す

生成AIを活用すると言っても、特に言語化しにくい製造業の現場の業務効率化において具体的にどのように活用するのかイメージできない方も多いでしょう。

弊社のコンサルティングアプローチの一つに、業務プロセスの理解から始める手法があります。

ここで紹介するのは、この業務プロセスの理解から始めるアプローチに生成AI(ChatGPT-4o)を活用した事例です。

まずは人の力で業務プロセスを描くことから始めました。

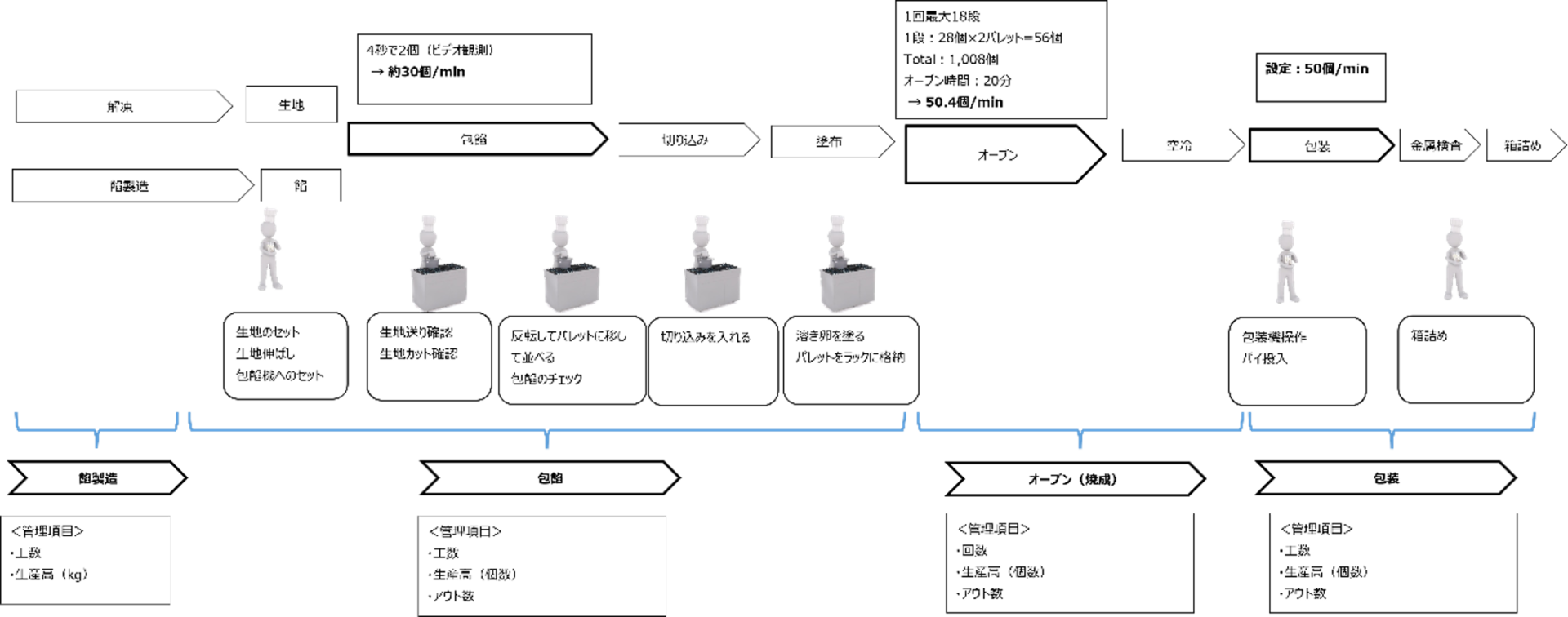

以下の図は、とあるパイ製品の製造工程の業務プロセスです。

※記事掲載のため簡略化しています。

このような作業のプロセス図を描き生成AIに読み込ませることで、メンバー間で今の業務を共通の言語で表現することを試みました。

ここでの注意点として、まずはこの業務プロセス図がそれなりに精度高く的を射ているものである必要があります。

この作業は創造的であり、今のAIではできません。あくまでもここは人が作業をする必要があります。

業務プロセス図をAIに読み込ませる

次に、上記の業務プロセス図を生成AIに読み込ませ、こう質問をしました。

「これはパイ菓子商品の製造工程を図式化したものです。どんなことが言えますか?」

その際の回答を示します。

“この図はパイ菓子の製造工程を図示しています。各工程とその詳細が示されています。以下のことが言えます:

1.生地の準備:

生地をセットし、伸ばして包餡機へセットします。

生地送りを確認し、生地カットも確認します。

2.包餡工程:

包餡機で生地に餡を詰めます。

4秒で2個、つまり1分間で約30個のペースで生産します。

3.切り込みと塗布:

生地に切り込みを入れ、溶き卵を塗ります。

パレットに移してラックに格納します。

4.オーブン:

オーブンで焼成します。オーブンの最大容量は18段で、1段あたり56個、合計1,008個を20分で焼きます。これは1分あたり約50.4個のペースです。

5.冷却と包装:

焼成後、製品を冷却し、包装します。

金属検査を行い、箱詰めをします。

最終的な包装速度は1分あたり50個です。

6.管理項目:

各工程での管理項目として、工程数、生産高(kg)、生産高(個数)、アウト数などが記載されています。

この工程図は、製品が最初の生地の準備から最終的な包装まで、効率的に進行する様子を示しています。また、各工程での生産速度や管理項目が明確に示されており、製造プロセスの管理と改善に役立つ情報を提供しています。”

引用元:ChatGPT-4o

いかがでしょうか。

かなり詳細に説明されており、現場の作業に慣れた従業員でもここまで整然と言語化することが難しいのではないでしょうか。

さて、この業務プロセスをただ言語化しただけでは意味がありませんし、AI活用はこれだけにとどまりません。

業務プロセスにおける改善点を質問する

上記の業務プロセスの説明の後に、このように質問しました。

「改善すべき工程として優先順位が高い工程はどこなのか分かりますか?」

その際のChatGPT-4oの回答が以下の通りです。

“この工程図から、改善の優先順位が高い工程を特定するためには、以下の点に注目することが重要です:

1.ボトルネックの特定:

ボトルネックは全体の生産速度を制限する工程です。この図で言えば、各工程の生産速度を比較して、最も時間がかかる部分がボトルネックとなります。

2.生産効率:

各工程の生産効率を評価し、特に生産速度が低い、または手間がかかる工程を見つけることが重要です。

3.品質管理:

不良品の発生や検査工程での問題がある部分も改善の優先順位が高いです。

これらのポイントを踏まえ、図に示された情報から改善の優先順位が高い可能性のある工程を分析します。

<ボトルネックの可能性がある工程>

1.包餡工程:

生産速度が4秒で2個、つまり1分間で約30個です。これは他の工程(特にオーブン工程の50.4個/分)と比べて遅いです。この工程が全体の生産速度を制限している可能性があります。

2.オーブン工程:

最大1,008個を20分で焼成し、1分あたり約50.4個のペースです。オーブンの容量や焼成時間が制約となっている可能性があります。

<品質管理上の問題が発生しやすい工程>

1.切り込みと塗布:

手作業が多く、品質のばらつきが発生する可能性があります。自動化や効率化の余地があるかもしれません。

2.金属検査:

この工程での検出率や精度が低い場合、後工程での不良品発生率が高くなる可能性があります。

<改善の優先順位が高い工程>

1.包餡工程:

ボトルネックとなりうるため、改善することで全体の生産速度が向上する可能性が高いです。自動化や生産速度の向上を検討する価値があります。

2.切り込みと塗布工程:

手作業部分を自動化することで、品質の安定化と効率化が図れます。

3.金属検査:

精度向上のための設備更新やプロセスの見直しが必要かもしれません。不良品の減少に直結します。

これらの工程を優先的に改善することで、全体の生産効率と製品品質の向上が期待できます。”

引用元:ChatGPT-4o

いかがでしょうか。

工程におけるボトルネックになり得る工程の指摘や、品質問題が発生しうる工程の特定、さらに改善の優先順位が高い工程について、非常に精度の高い回答を示してくれています。

この回答の全てが正しいわけではないかもしれませんが、業務効率化のヒントになることは間違いないことがお分かりいただけると思います。

生産管理の重要管理項目を聞く

さらにAIを活用してみます。

実際の業務(作業)プロセスをしっかり理解できたならば、継続的に管理をして改善を行うための管理指標が必要です。

その管理指標について、ChatGPT-4oにこう聞きました。

「生産管理をすべき重要な管理指標や管理項目は何でしょうか?」

その回答が以下の通りです。

“生産管理を効果的に行うためには、いくつかの重要な管理指標(KPI)や管理項目を設定し、継続的にモニタリングすることが必要です。以下に、パイ菓子製造プロセスにおける重要な管理指標と管理項目を示します:

<重要な管理指標(KPI)>

1.生産高(数量ベース):

各工程での生産数量(個数)を測定します。工程ごとの生産高を把握することで、ボトルネックの特定や生産計画の見直しが可能です。

2.生産高(重量ベース):

生産されたパイ菓子の総重量(kg)を測定します。材料の使用量や在庫管理に役立ちます。

3.生産効率:

各工程の生産速度(例:包餡機での30個/分、オーブンでの50.4個/分)を定期的にモニタリングします。効率の低い工程を特定し、改善策を講じるための基礎データとなります。

4.歩留まり率:

良品の割合(=総生産数に対する良品数)を測定します。不良品の発生率を低減するための重要な指標です。

5.稼働率:

設備の稼働率を測定します。設備の稼働時間を総時間で割った値です。高い稼働率は効率的な生産を示します。

6.ダウンタイム(停止時間):

各工程の計画外の停止時間を記録します。ダウンタイムの原因分析と対策を行うことで、生産効率を向上させます。

7.欠陥率:

生産された製品のうち、欠陥品の割合を測定します。品質管理の重要な指標です。

8.原材料使用効率:

使用した原材料に対する最終製品の割合を測定します。原材料の無駄を最小限に抑えるための指標です。

<重要な管理項目>

1.作業工程管理:

各工程の詳細な手順と進行状況を記録します。標準作業手順書(SOP)を整備し、従業員が一貫して同じ手順で作業できるようにします。

2.設備メンテナンス:

定期的な設備の点検とメンテナンス計画を実施します。予防保全を行うことで、ダウンタイムの減少を図ります。

3.在庫管理:

原材料、半製品、最終製品の在庫レベルを管理します。過剰在庫や不足在庫を防ぎ、効率的な生産を支援します。

4.品質検査:

各工程での品質検査を実施します。特に金属検査や最終製品の品質チェックを強化し、欠陥品の市場流出を防ぎます。

5.従業員教育:

従業員の技術訓練や安全教育を定期的に実施します。作業効率の向上と安全な作業環境の確保を目指します。

6.生産計画とスケジューリング:

生産計画を立て、各工程のスケジュールを管理します。需要予測に基づいて柔軟に対応できる計画を策定します。

<結論>

これらの管理指標と管理項目を設定し、定期的にモニタリングすることで、パイ菓子の製造プロセスの効率化と品質向上が図れます。また、ボトルネックの特定や改善ポイントの抽出が容易になり、全体的な生産性の向上に寄与します。”

引用元:ChatGPT-4o

いかがでしょうか。

こちらの回答も、かなり精度が高く具体的に表現できていると思います。

つまり、業務プロセスを客観的にみんなが理解できるように描けさえすれば、そこから生成AIがおおよその改善のヒントを導き出してくれるということになります。

生産管理を体系的に学んだことがなかったり、慣れていない人でも、このようにAIを活用することで、業務効率化の方向性を見出すことができ、生産管理上での重要管理項目も決めていくことができます。

製造工程の業務効率化における生成AI活用

ここまでをもう一度整理すると、まずは業務プロセスを描き、そこからはAIに読み込ませながら改善点や重要管理項目を質問することで、今後の改善すべき点や管理に関する視点を導き出すことができます。

筆者が最も驚いたのは、このプロセス図を読み取る精度です。

Excel上で図形を挿入しながら描いた図ですが、正確に読み取っています。

そしてさらに、改善点や管理指標についても、的確なだけでなく多面的に漏れなく回答している点にも驚かされました。

2024年5月時点での生成AIもここまで性能が進化しています。

「ウチの製造能率をもっと上げたいけどどうしたらいいだろう。。」

と悩んでいる間に、生成AIを活用している現場ではどんどん効率化が進んでいきます。

自動化や効率化のための設備や治工具などは、こうした生成AIを活用して課題が明確になった後に解決手段として探せば良いのです。

むしろ、漠然と解決手段である設備などを探しに展示会などをウロウロしても効率が悪すぎます。生成AIはこうした活用をするべきなのです。

ここで課題になるのが、最初の業務プロセスを描く作業です。

この業務プロセスを描くことは、実際に作業をしている当事者だけで実施をすると、思った以上に難しいことが分かります。

作業の区切りがどこなのか、どの程度の細かさで書けば良いのか、どんな情報を書けば良いのか、など、ある程度のセンスが必要です。

こうした業務プロセスの定義については、弊社のような製造業の製造現場や設計開発に精通している第三者のコンサルタントに依頼すると良いでしょう。

ここで躓いていても何も始まりませんので、ぜひとも遠慮なくご相談ください。

おわりに

皆さまの企業では生成AIを活用していますか?

ここでは、活用方法の一例を紹介しましたが、ぜひご参考にしていただければ幸いです。

たとえば、議事録やメール文の清書などに活用しているとも聞きますが、それだけではただ間接業務が少し楽になる程度で、生成AIの活用としてはもったいないです。

他にも、もっと有効な活用ができる可能性もありますので、ぜひ一緒に考えていき、生産性を向上させていきましょう!

お客様の声のご紹介

お客様へのインタビュー動画をご紹介しています。お気軽にご相談いただけますと幸いです!